Hình ảnh chi tiết

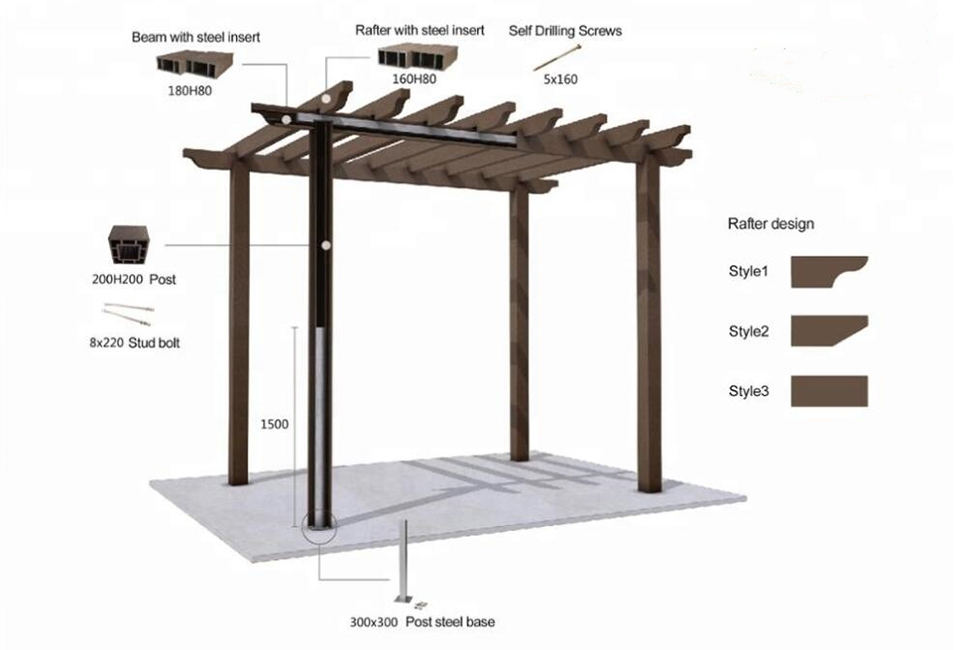

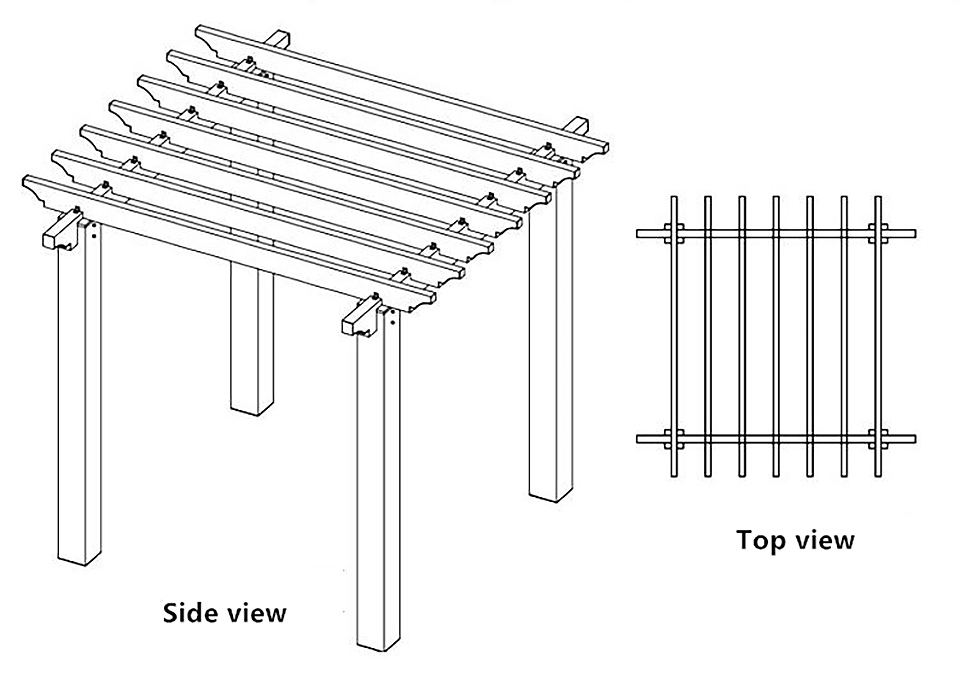

WPC Beam

WPC Beam

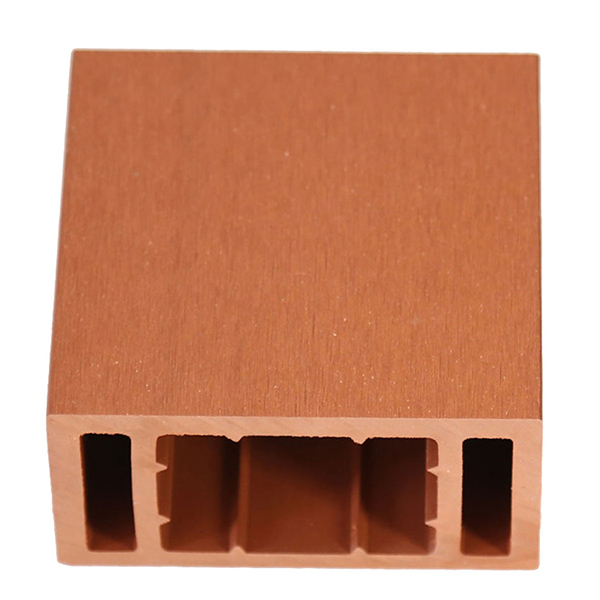

WPC Post

WPC Post

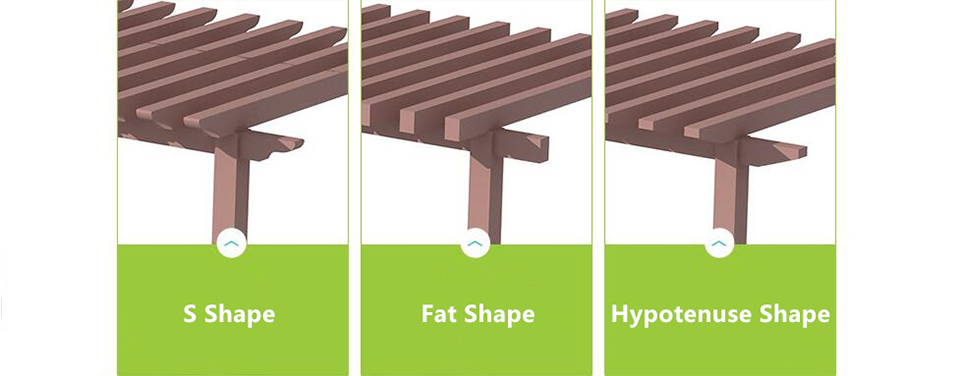

WPC Rafter

Màn hình màu

Tuổi thọ dài

Mức độ bảo trì thấp

Không cong vênh hoặc mảnh vỡ

Bề mặt đi bộ chống trơn trượt

Khả năng chống xước

Chống biến màu

Không thấm nước

Bảo hành 15 năm

95% gỗ và nhựa tái chế

Chống vi khuẩn

Chống lửa

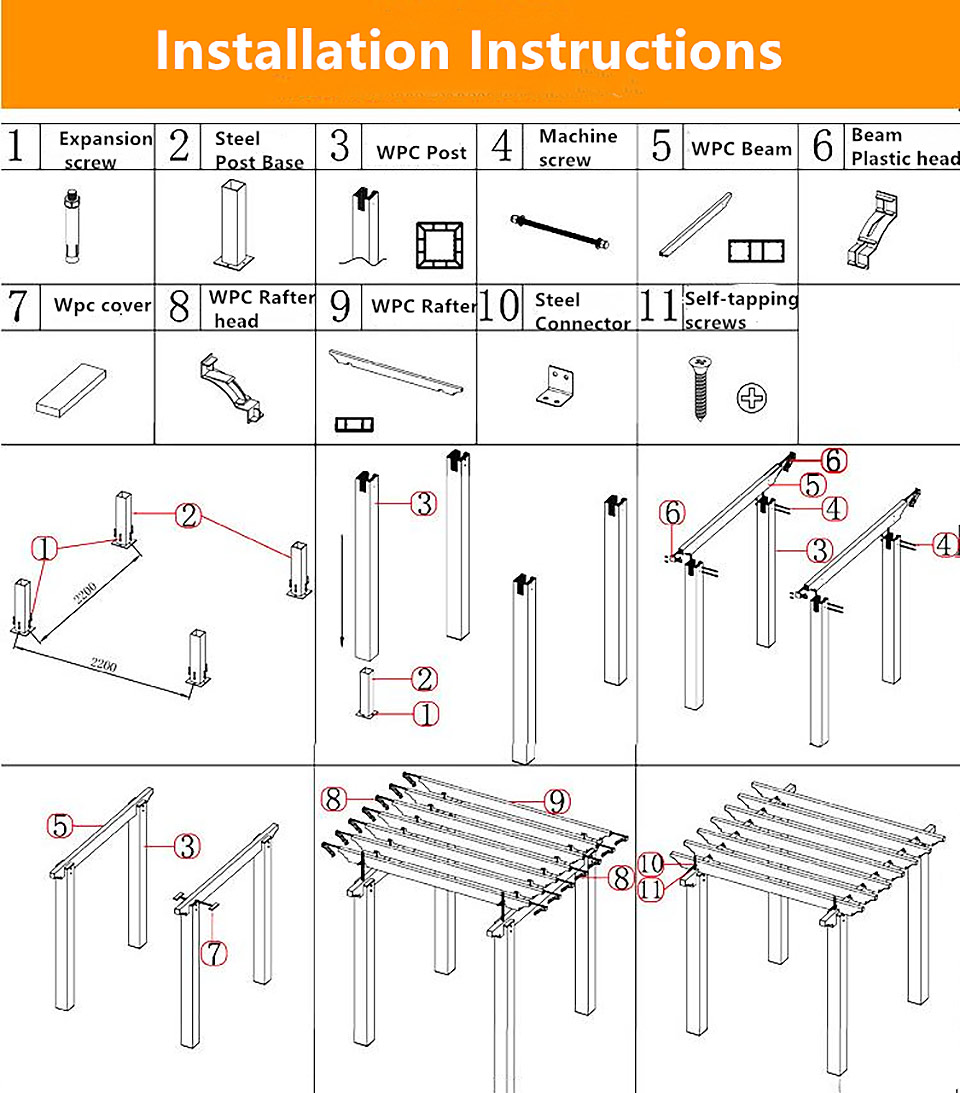

Dễ dàng cài đặt

Tham số

| Nhãn hiệu | DEGE |

| Màu sắc | Xám nhạt, Màu be, Cam, Nâu, Trà đậm, Xám đậm |

| Tên | |

| Mục | |

| Kích thước tiêu chuẩn (Chiều rộng * Chiều dài) | |

| Chiều dài | 2,2m, 2,9m, 5,6m hoặc tùy chỉnh |

| Thành phần WPC | 35% HDPE + 60% sợi gỗ + 5% phụ gia |

| Phụ kiện | Hệ thống clip-easy được cấp bằng sáng chế |

| Thời gian giao hàng | Khoảng 15-20 ngày cho một 20'ctn |

| Sự chi trả | 30% đặt cọc, phần còn lại phải được thanh toán trước khi giao hàng |

| Ứng dụng | Sàn, ván sàn, thùng rác, hàng rào, bảng điều khiển tường, hộp hoa, v.v. |

| Mã Wpc Hs | 39189090 |

| Bưu kiện | Pallet hoặc đóng gói số lượng lớn |

| Sự bảo đảm | 10 năm |

| Những đặc điểm chính: | 1. Rcyclable, thân thiện với sinh thái, tiết kiệm tài nguyên rừng 2. Với vẻ ngoài của gỗ tự nhiên, nhưng ít vấn đề về gỗ hơn 3. Chống ẩm / nước, ít thối, đã được chứng minh trong điều kiện nước mặn 4. Chân trần thân thiện, chống trơn trượt, ít nứt nẻ, ít cong vênh 5. Không yêu cầu sơn, không cần keo, nỗ lực bảo trì thấp 6. Chịu thời tiết, thích hợp từ âm - 40 đến 60 độ C, chống tia cực tím 7. Chống mối mọt và côn trùng, chống ẩm mốc 8. Dễ dàng cài đặt và làm sạch 9. Mô hình khác nhau theo yêu cầu của bạn |

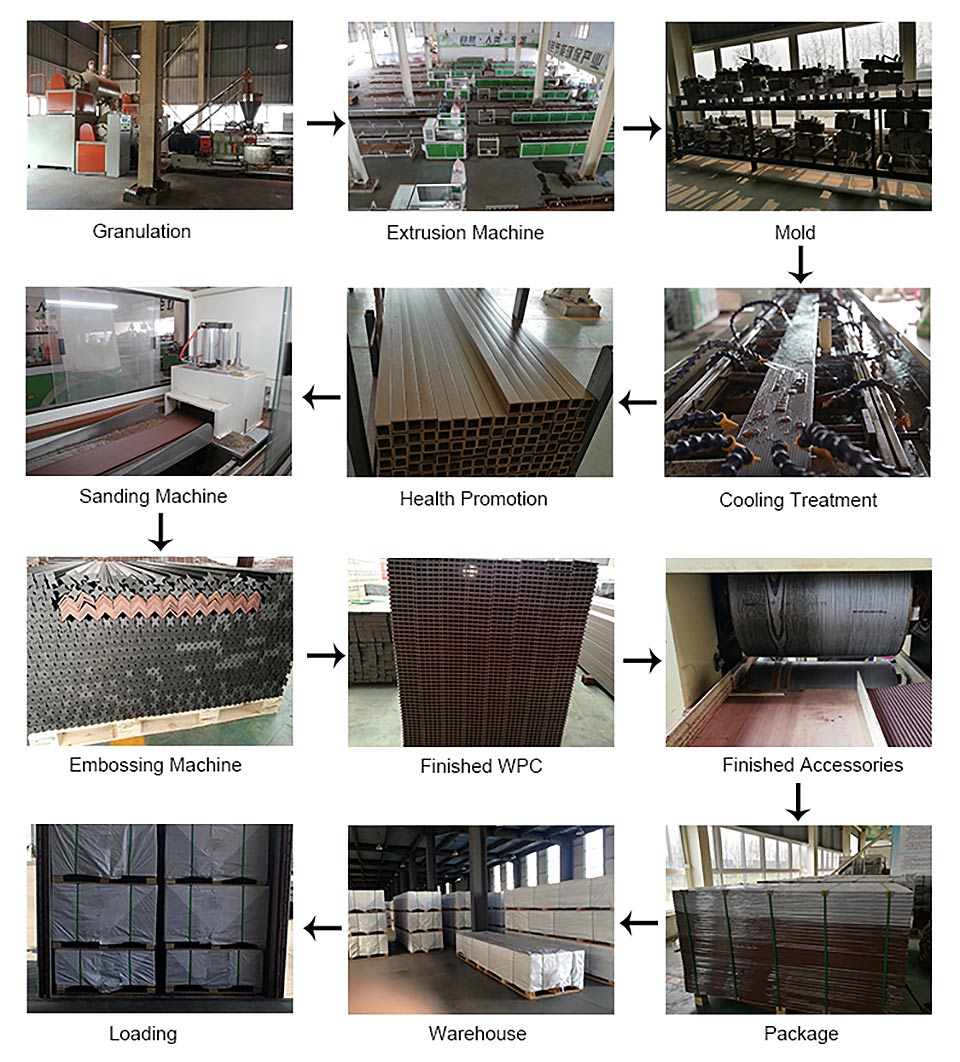

Quy trình sản xuất bảng tường Wpc

A. Gỗ nhựa PE hiện là loại gỗ nhựa được sử dụng rộng rãi nhất trên thế giới, tức là gỗ nhựa của chúng tôiWPC CLADDING, WPC FENCING.Trước hết chúng ta cùng tìm hiểu về nguyên liệu của sản phẩm gỗ nhựa PE.Nguyên liệu chính là nhựa PE và bột gỗ dương., Mực, chất hấp thụ chống tia cực tím, chất tương hợp.

1. Nhựa PE: So sánh toàn diện về chi phí và nhựa HDPE tổng hợp là lựa chọn tốt nhất, và gỗ nhựa trên thị trường về cơ bản sử dụng vật liệu tái chế làm nguyên liệu chính, giúp giảm ô nhiễm trắng và làm cho môi trường của chúng ta trong lành và thân thiện với môi trường hơn.“Recycled” còn được gọi là vật liệu nhựa tái chế.Tất cả các loại nhựa tái chế công nghiệp có thể được tái sử dụng thông qua một quy trình xử lý nhất định được gọi là nhựa tái chế;vật liệu tái chế được chia thành nhiều cấp, chẳng hạn như vật liệu tái chế cấp đặc biệt và vật liệu tái chế cấp một.Tái chế thứ cấp, tái chế cấp ba hay còn gọi là rác, có thể hiểu đơn giản theo nghĩa đen là nhựa càng cao cấp thì hàm lượng tạp chất càng ít, rác đương nhiên hàm lượng tạp chất cao, chọn nguyên liệu trực tiếp ảnh hưởng đến việc lựa chọn gỗ nhựa Vì chất liệu gỗ nhựa là trạng thái bột gỗ được bọc nhựa, nếu hàm lượng tạp chất của nhựa cao và tỷ trọng nhựa bản thân nhỏ thì đương nhiên không thể bọc bột gỗ tốt được. .

2. Bột gỗ: Để đạt được sự kết hợp hoàn hảo giữa bột gỗ và nhựa trong gỗ nhựa, không chỉ có yêu cầu khắt khe đối với chất dẻo mà còn cả bột gỗ: bột gỗ có cùng trọng lượng càng mịn thì diện tích bề mặt càng lớn. của bột.Tỷ lệ nhựa yêu cầu càng cao;ngược lại, bột gỗ càng lớn, diện tích bề mặt của bột càng nhỏ, và tỷ lệ nhựa cần thiết trong quá trình nung chảy nhựa càng thấp.Sau nhiều năm thí nghiệm, bột gỗ dương là loại bột gỗ tốt nhất, cỡ hạt của bột tốt nhất có độ dày từ 80-100 mesh;bột quá mịn, chi phí gia công cao, yêu cầu thành phần nhựa nhiều hơn, giá thành cao hơn nhưng Sản phẩm gỗ nhựa đúc có độ dẻo quá cao;Nếu bột quá thô thì chi phí chế biến thấp, yêu cầu về thành phần nhựa ít hơn, nhưng sản phẩm gỗ nhựa đúc không đủ độ kết dính, giòn và dễ nứt.

3. Nguyên liệu phụ: Chức năng chính của bột mực là làm phù hợp với màu sắc của vật liệu gỗ nhựa.Hiện nay ứng dụng chính của gỗ nhựa PE là bột tạo màu vô cơ.Nó có hiệu suất chống phai màu tốt hơn khi sử dụng ngoài trời, khác với màu hữu cơ được sử dụng cho gỗ sinh thái PVC trong nhà.Màu bột, toner hữu cơ sống động và tươi sáng hơn.Chức năng chính của chất hấp thụ tia cực tím là cải thiện khả năng chống tia cực tím của gỗ nhựa sử dụng ngoài trời, và cải thiện hiệu suất chống lão hóa.Compatibilizer là một chất phụ gia thúc đẩy sự tương thích giữa bột gỗ và nhựa.

B. Tìm hiểu sơ qua về nguyên liệu của gỗ nhựa, bước tiếp theo là tạo viên.Theo nguyên liệu trên, trộn theo tỷ lệ nhất định, đùn viên gỗ nhựa qua quá trình sấy nung nhiệt độ cao, đóng gói để sử dụng.Chức năng chính của thiết bị tạo viên là thực hiện quá trình tiền hóa dẻo của bột gỗ và nhựa, thực hiện trộn đồng nhất vật liệu bột sinh khối và nhựa PE trong điều kiện nóng chảy, và tiến hành tiền xử lý để sản xuất vật liệu gỗ nhựa.Do tính dẻo của gỗ-nhựa chảy kém nên thiết kế của máy ép nguyên liệu gỗ-nhựa và máy tạo viên nhựa không hoàn toàn giống nhau.Đối với các loại nhựa khác nhau, thiết kế của máy tạo viên cũng khác nhau.Máy tạo viên thường được sử dụng cho polyethylene thường sử dụng máy đùn trục vít đôi hình nón, vì polyethylene là một loại nhựa nhạy cảm với nhiệt và máy đùn trục vít đôi hình nón có lực cắt mạnh và chiều dài trục vít tương đối song song.Máy đùn trục vít đôi ngắn, giúp giảm thời gian lưu trú của vật liệu trong thùng.Đường kính ngoài của trục vít có thiết kế hình nón từ lớn đến nhỏ nên tỷ số nén khá lớn, có thể dẻo hóa vật liệu trong thùng đầy đủ và đồng đều hơn.

C. Sau khi tạo viên, nó đi vào giai đoạn ép đùn.Một số công việc chuẩn bị cần được thực hiện trước khi ép đùn:

1. Đảm bảo rằng không có tạp chất hoặc các hạt có màu sắc khác còn lại trong phễu để tránh màu sắc không tinh khiết của gỗ nhựa được sản xuất;

2. Kiểm tra xem thiết bị chân không của máy đùn có không bị cản trở và đảm bảo rằng độ chân không không nhỏ hơn -0,08mpa.Thùng chân không nên được làm sạch hai lần mỗi ca nếu nó là bình thường.Không sử dụng dụng cụ kim loại để làm sạch lỗ xả, và dùng que nhựa hoặc gỗ để làm sạch tạp chất trong lỗ xả của thùng;

3. Kiểm tra xem phễu có được trang bị bộ lọc kim loại hay không.Các hạt được lọc qua kim loại để loại bỏ các tạp chất kim loại có lẫn trong các hạt, giảm sự mài mòn của các tạp chất kim loại ở bên trong thiết bị và đảm bảo sự kết hợp hoàn hảo của các cấu hình nhựa-gỗ đúc.

4. Hệ thống nước làm mát có hoạt động bình thường không.Hệ thống nước làm mát hoàn hảo là thiết bị cần thiết để làm mát sau quá trình đùn nhựa-gỗ.Xử lý làm mát kịp thời có thể đảm bảo hình dạng tốt của thanh gỗ nhựa.

5. Lắp đặt khuôn nhựa-gỗ, và lắp đặt khuôn được chỉ định theo cấu hình cần sản xuất.

6. Kiểm tra xem máy cắt khí nén và các bộ phận trục vít khác có thể hoạt động bình thường hay không.

D. Nhiệt độ của thanh nhựa-gỗ mới được ép đùn tương đối cao và cần phải được đặt thủ công trên mặt đất bằng phẳng.Sau khi hồ sơ nguội hoàn toàn sẽ được xử lý và đóng gói.Bước này tuy đơn giản nhưng lại rất quan trọng.Nếu nhà máy bỏ qua những chi tiết này, vật liệu của nhà máy thường sẽ có khuyết tật.Gỗ nhựa không đều sẽ dễ dẫn đến bề mặt trên và mặt dưới của sản phẩm có độ dày khác nhau sau quá trình mài và gia công sau này.Ngoài ra, mặt bằng không đồng đều sẽ mang lại những khó khăn nhất định cho công trình và ảnh hưởng đến hiệu ứng cảnh quan.

E. Theo nhu cầu của khách hàng, nhận gia công các loại thanh gỗ nhựa:

1. Xử lý mài là loại bỏ một lớp da nhựa sinh ra khi ép nhựa-gỗ, để thanh nhựa-gỗ có khả năng chống mài mòn tốt hơn khi lắp đặt tại nhà máy.

2. Xử lý dập nổi: Sau khi bề mặt của thanh profile được đánh bóng, nhựa-gỗ sẽ được dập nổi để bề mặt của profile gỗ nhựa có hiệu ứng giống như gỗ.

3. Cắt, gia công tenoning, kích thước tùy chỉnh theo nhu cầu của khách hàng, và các sản phẩm tùy chỉnh như nhu cầu của tenoning.

4. Sau khi hoàn thành công đoạn gia công trên, bước cuối cùng là đóng gói sản phẩm.Việc đóng gói sản phẩm hợp lý có thể làm giảm thiệt hại do sản phẩm gây ra trong quá trình giao hàng.

Trường hợp kỹ thuật

Dự án 1

Dự án 2

| Tỉ trọng | 1,35g / m3 (Tiêu chuẩn: ASTM D792-13 Phương pháp B) |

| Sức căng | 52,5 MPa (Tiêu chuẩn: ASTM D638-14) |

| Độ bền uốn | 55,5Mp (Tiêu chuẩn: ASTM D790-10) |

| Mô-đun uốn dẻo | 65,5Mp (Tiêu chuẩn: ASTM D790-10) |

| Sức mạnh tác động | 90J / m (Tiêu chuẩn: ASTM D4812-11) |

| Độ cứng của bờ | D80 (Tiêu chuẩn: ASTM D2240-05) |

| Hấp thụ nước | 0,6% (Tiêu chuẩn: ASTM D570-98) |

| Sự giãn nở nhiệt | 3,21 × 10-6 (Tiêu chuẩn: ASTM D696 - 08) |