Деталі Зображення

Балясина WPC

Балясина WPC

Балясина WPC

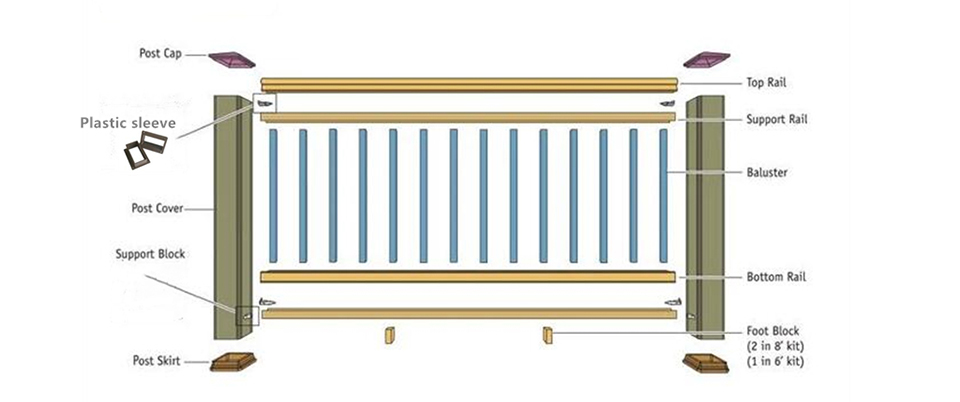

WPC Post Slee

WPC Post Slee

Верхня і нижня рейки WPC

Верхня і нижня рейки WPC

WPC Post Slee

Кольоровий дисплей

Тривалий термін служби

Низькі витрати

Відсутність деформації та розколу

Стійкі до ковзання прогулянкові поверхні

Стійкий до подряпин

Стійкий до плям

Водонепроникний

Гарантія 15 років

95% переробленої деревини та пластику

Антимікробний

Вогнестійкий

Легка установка

Параметр

| Бренд | DEGE |

| Кольори | Світло-сірий, Бежевий, Помаранчевий, Коричневий, Глибокий чай, Глибоко-сірий |

| Ім'я | |

| Пункт | |

| Стандартний розмір (ширина * довжина) | |

| Довжина | 2,2 м, 2,9 м, 5,6 м або на замовлення |

| Компонент WPC | 35% HDPE + 60% деревного волокна + 5% добавок |

| Аксесуари | Запатентована система clip-easy |

| Час доставки | Приблизно 15-20 днів для одного 20'ctn |

| оплата | 30% внесено, решту необхідно оплатити до доставки |

| Застосування | Настил, підлога, смітник, паркан, стінова панель, квіткова коробка тощо |

| Wpc Hs код | 39189090 |

| Пакет | Палетна або масова упаковка |

| Гарантія | 10 років |

| Основні риси: | 1. Rcyclable, екологічно чистий, економія лісових ресурсів 2. З виглядом натурального дерева, але менше проблем з деревиною 3. Вологостійкий, менш гнилий, перевірений у солоній воді 4. Босоніж дружній, протиковзний, менше тріскається, менше деформується 5. Не вимагає фарбування, клею, низьких витрат на обслуговування 6. Погодостійкий, підходить від мінус - 40 до 60 градусів за Цельсієм, анти-УФ 7. Стійкі до термітів і комах, стійкі до цвілі 8. Легко встановлюється та очищається 9. Різна модель відповідно до ваших вимог |

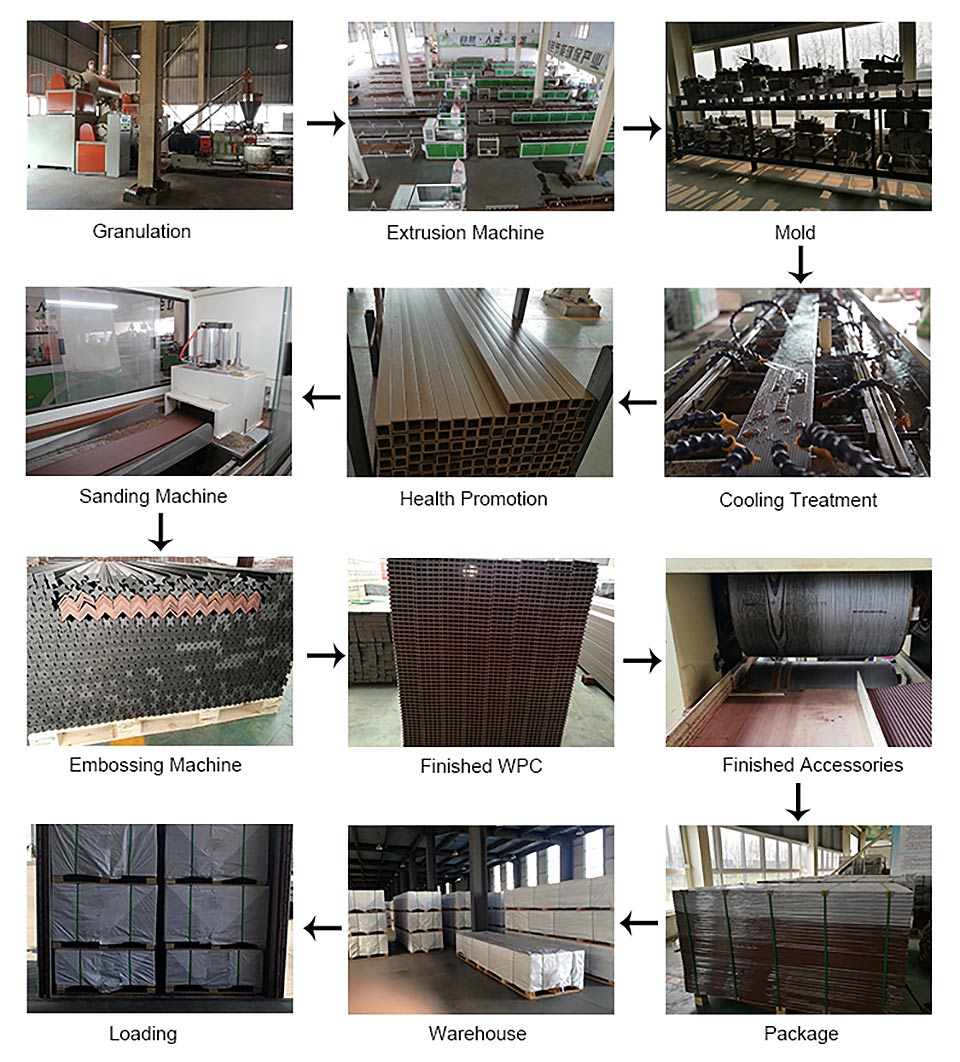

Процес виробництва стінових панелей Wpc

A. ПЕ пластикова деревина в даний час є найбільш широко використовуваним типом пластикової деревини у світі, тобто наш WPC CLADDING, WPC FENCING.Перш за все, давайте розберемося з сировиною ПЕ пластикових виробів з деревини.Основною сировиною є поліетиленовий пластик і порошок деревини тополі., Тонер, поглинач проти ультрафіолету, сумісний.

1. ПЕ-пластик: всебічне порівняння вартості та зварювання HDPE є найкращим вибором, а пластикова деревина на ринку в основному використовує перероблені матеріали як основну сировину, що зменшує забруднення білим і робить наше середовище більш здоровим та екологічно чистим.«Перероблений» також називають переробленим пластиковим матеріалом.Усі пластмаси, що підлягають промисловій переробці, які можна повторно використати в певному процесі обробки, називають переробленими пластмасами;перероблені матеріали поділяються на багато сортів, наприклад, перероблені матеріали спеціального класу та перероблені матеріали першого сорту., Вторинна переробка, третинна переробка або навіть сміття, це легко зрозуміти буквально, чим вищий сорт, тим менше вміст домішок у пластику, сміття, природно, має високий вміст домішок, і вибір сировини безпосередньо впливає на вибір пластикової деревини Оскільки пластиково-деревний матеріал - це стан, коли деревний порошок обгорнутий пластиком, якщо вміст домішок у пластику високий, а частка самого пластику невелика, він, природно, не здатний добре загорнути деревний порошок .

2. Деревне борошно: щоб досягти ідеального злиття деревного борошна та пластику в пластиковій деревині, існують суворі вимоги не тільки до пластмас, а й до деревного борошна: чим дрібніше деревне борошно такої ж ваги, тим більша площа поверхні. порошку.Чим більше потрібна частка пластику;Навпаки, чим більший порошок деревного порошку, тим менша площа поверхні порошку та менша частка пластику, необхідна під час пластичного плавлення.Після багатьох років експериментів порошок деревини тополі є найкращим деревним порошком, а розмір частинок порошку найкращий у товщині 80-100 меш;порошок занадто дрібний, вартість обробки висока, пластичний склад вимагає більше, і вартість вище, але формований пластиково-деревний виріб має занадто високу пластичність;якщо порошок занадто грубий, вартість обробки низька, а вимоги до пластичного складу менші, але формований пластиково-деревний виріб має недостатнє розплавлення, крихкий і легко розтріскується.

3. Допоміжні матеріали: Основна функція тонера - відповідати кольору пластикових деревних матеріалів.В даний час основним застосуванням ПЕ пластикової деревини є неорганічний кольоровий порошок.Він має кращу дію проти вицвітання для зовнішнього використання, що відрізняється від органічного кольору, який використовується для екологічної деревини ПВХ всередині приміщень.Колір порошкового органічного тонера більш яскравий і яскравий.Основною функцією анти-ультрафіолетового поглинача є покращення анти-ультрафіолетової здатності пластикової деревини для зовнішнього використання та покращення ефективності проти старіння.Compatibilizer - це добавка, яка сприяє сумісності між деревним борошном і смолою.

B. Коротко розберіться з сировиною пластикової деревини, наступним кроком є гранулювання.Відповідно до вищевказаної сировини, змішайте у певному співвідношенні, екструдуйте пластикові деревні гранули шляхом високотемпературного сушіння та запакуйте їх для використання.Основною функцією обладнання для гранулювання є здійснення процесу попередньої пластифікації деревного порошку та пластмаси, здійснення рівномірного змішування порошкового матеріалу біомаси та поліетиленового пластику в умовах плавлення та проведення попередньої обробки для виробництва пластикових деревних матеріалів.Через погану текучість деревно-пластикового розплаву конструкція гранулятора деревно-пластикового матеріалу і пластикового гранулятора не зовсім однакова.Для різних пластмас конструкція гранулятора також різна.У грануляторі, який зазвичай використовується для поліетилену, зазвичай використовується конічний двошнековий екструдер, оскільки поліетилен є термочутливою смолою, а конічний двошнековий екструдер має сильну зсувну силу, а довжини шнеків відносно паралельні.Двошнековий екструдер короткий, що зменшує час перебування матеріалу в бочці.Зовнішній діаметр шнека має конічну конструкцію від великого до малого, тому ступінь стиснення досить великий, а матеріал може бути пластифікований більш повно і рівномірно в стовбурі.

C. Після гранулювання він переходить на стадію екструзії.Перед екструзією необхідно виконати ряд підготовки:

1. Переконайтеся, що в бункері не залишилися домішки або частинки інших кольорів, щоб уникнути забрудненого кольору пластикової деревини;

2. Перевірте, чи є вакуумне обладнання екструдера без перешкод, і переконайтеся, що ступінь вакууму не менше -0,08 МПа.Вакуумний ствол слід чистити двічі за зміну, якщо це нормально.Не використовуйте металеві інструменти для очищення витяжних отворів, а пластикові або дерев’яні палички очистіть від забруднень у випускних отворах бочки;

3. Перевірте, чи обладнаний бункер металевим фільтром.Частинки фільтруються через метал, щоб видалити металеві домішки, змішані з частинками, зменшити знос металевих домішок всередині обладнання та забезпечити ідеальне злиття формованих профілів пластик-деревина.

4. Чи нормально працює система охолоджуючої води.Ідеальна система охолодження води є необхідним обладнанням для охолодження після екструзії пластику та дерева.Своєчасна обробка охолодженням може забезпечити гарну форму пластиково-деревних профілів.

5. Встановіть пластиково-дерев’яні форми та встановіть спеціальні форми відповідно до профілів, які будуть виготовлені.

6. Перевірте, чи можуть пневматичний різальний верстат та інші гвинтові компоненти нормально працювати.

D. Температура нещодавно пресованого пластиково-деревного профілю є відносно високою, і його потрібно вручну помістити на рівну землю.Після повного охолодження профілю проводиться його обробка і упаковка.Хоча цей крок простий, він дуже важливий.Якщо фабрика ігнорує ці деталі, заводські матеріали часто будуть мати дефекти.Нерівна пластикова деревина легко призведе до різної товщини верхньої та нижньої поверхонь виробу після подальшого шліфування та обробки.Крім того, нерівні профілі доставлять певні труднощі в будівництво і впливають на ландшафтний ефект.

E. Відповідно до потреб клієнтів обробляємо профілі пластик-дерево:

1. Обробка шліфуванням полягає в тому, щоб видалити шар пластикової оболонки, що утворюється під час екструдування пластиково-деревного профілю, щоб профіль пластик-деревина мав кращу зносостійкість при встановленні на заводі.

2. Обробка тисненням: після того, як поверхня профілю відполірована, пластик-деревина тиснеться, щоб зробити поверхню профілю з пластику дерев’яним ефектом, схожим на дерево.

3. Різання, обробка шипами, індивідуальний розмір відповідно до потреб клієнта, а також індивідуальні продукти, такі як потреби в шипи.

4. Після завершення вищевказаної обробки останнім кроком є упаковка продукту.Розумна упаковка продукту може зменшити шкоду, заподіяну продуктом під час доставки.

Інженерна справа

| Щільність | 1,35 г/м3 (стандарт: ASTM D792-13, метод B) |

| Міцність на розрив | 23,2 МПа (стандарт: ASTM D638-14) |

| Сила гнучкості | 26,5 Мп (стандарт: ASTM D790-10) |

| Модуль згину | 32,5 Мп (стандарт: ASTM D790-10) |

| Міцність удару | 68 Дж/м (стандарт: ASTM D4812-11) |

| Твердість по Шору | D68 (стандарт: ASTM D2240-05) |

| Водопоглинання | 0,65% (Стандарт: ASTM D570-98) |

| Теплове розширення | 42,12 x10-6 (стандарт: ASTM D696 – 08) |

| Стійкий до ковзання | R11 (Стандарт: DIN 51130:2014) |

Стиль

Стиль