Kömürleşmiş Bambu Zemin

Üretim Süreci Bambu parke döşeme ?

A. Bambu döşeme üretim sürecinin kısa tanıtımı:

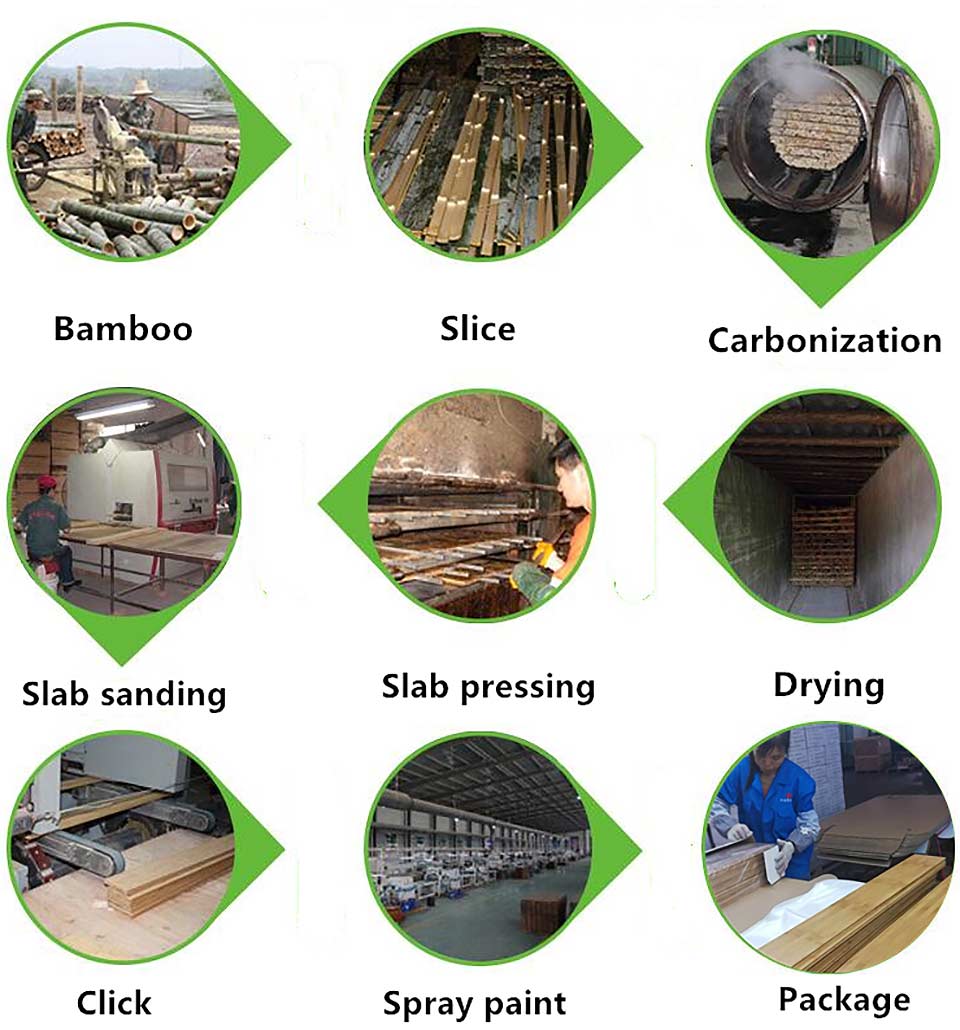

Moso bambu → kesin → dış derzleri düzeltin → şeritleri açın → iç derzleri çıkarın → bambu şeritlerin her iki tarafını da planlayın (bambu yeşili ve bambu sarısını çıkarmak için) → buğulama (böcek ve küf önleyici tedavi) veya karbonize boyama işlemi → kurutma → bambu ince planya → Bambu şerit ayırma → Yapıştırma → Boşlukları birleştirme → Sıcak presle yapıştırma → Zımparalama → Sabit uzunlukta kesme → Dört taraflı planya (sabit genişlik, arka oluk) → Çift uçlu frezeleme (yatay ve boyuna zıvana) )→Sızdırmazlık kenarı boyası → Düz levha zımparalama → ayırma → toz giderme → su bazlı astar → sıcak havayla kurutma → macun → UV kürleme → astar → UV kürleme → zımparalama → astar → UV kürleme → zımparalama → son kat → UV kürleme → çizilme direnci Son kat boya → UV kürleme → inceleme → paketleme

B. Bambu döşeme üretim sürecinin ayrıntılı açıklaması:

1.Ham bambu muayenesi

Bambu döşeme genellikle hammadde olarak moso bambu kullanır, ancak moso bambunun mekanik özellikleri, bambu yaşı ve malzemenin konumu ile yakından ilişkilidir.Bambu yaşı 4 yıldan azdır, bambunun iç bileşenlerinin odunlaşma derecesi yeterli değildir, mukavemeti kararsızdır ve kuru büzülme ve şişme oranı büyüktür.5 yaşından büyük bambular kullanılmalıdır.Bambu genellikle kalın köklere ve ince uçlara sahiptir.Bu nedenle, genellikle hammadde olarak, göğüs yüksekliği 10 cm'den ve duvar kalınlığı 7 mm'den büyük olan düz çubuklara sahip taze moso bambuları kullanılır.

2.Malzeme molası

Moso bambu kalın köklere ve ince üst kısımlara sahiptir.Bambu tüpler, duvar kalınlığı derecesine göre ayırt edilir ve belirtilen uzunluklarda kesilir.

3. delme

Ham bambuyu normal bambu şeritler halinde yıkayın

4 ilk plan

Kuruduktan sonra, kaba planyadan kalan bambu yeşili, bambu sarısı ve bıçak izlerini gidermek için her taraftan ince planya için bambu şeritlerin her taraftan rendelenmesi gerekir.Bu işlemden sonra, bambu şeritler ve bambu şeritler, çatlak olmadan sıkıca yapıştırılabilir., Çatlama yok, delaminasyon yok.Bambu şeritler ince rendelendikten sonra tasnif edilmelidir ve işleme boyutunun gereksinimlerini karşılamayan ve büyük renk farklılıkları olan bambu şeritler üretim hattından çıkarılır.

Bambu şeritlerin yüzeyinin ön işlemi.Yüzey tıraşlanır ve sararır, yani bambu derisi ve et çıkarılır ve sadece orta kalın lif tabakası korunur.Geleneksel bambu ürünleri, tüm silindirik bambu malzemesinin önceden belirlenmiş bir şekle bükülmesiyle işlenir.Sarıyı çıkarmak için planlanmamıştır.Yüzeydeki bambu yeşili, yani bambu cilt kısmının yoğunluğu ham elyaftan farklıdır ve aynı kuru nem koşulunda büzülme deformasyon hızı Farklıdır, bu nedenle çatlamaya neden olmak kolaydır.Bambu sarısı, bambu tüpünün iç duvarındaki bambu etinin parçasıdır.Yüksek şeker ve diğer besinleri içerir ve uzaklaştırılmadığı takdirde böcek yetiştirmek kolaydır.

Kalınlık açısından, bambunun eğilme mukavemeti ahşaptan daha yüksektir ve 15 mm kalınlığındaki bambu döşeme yeterli eğilme, basınç ve darbe mukavemetine sahiptir ve daha iyi bir ayak hissine sahiptir.Bazı üreticiler, tüketicinin ne kadar kalın olursa o kadar iyi zihniyetine hitap etmek için yeşili veya sarıyı çıkarmazlar.Bambu levhalar yapıştırıldıktan sonra, bambu zeminin kalınlığı 17 mm veya 18 mm'ye ulaşabilse de, yapışma mukavemeti iyi değildir ve çatlaması kolaydır.Yüksek kaliteli bambu döşeme için, bambunun her iki tarafındaki bambu yeşili ve sarı bambu kabaca rendelenmiştir.Bambu boşluklarının sıkıca yapıştırılması için ince rendelenmeleri gerekir.Kalınlık ve genişlik toleransları 0,1 mm içinde kontrol edilmelidir., Bambu boşluklarını yapıştırmak için kullanılan yapıştırıcı da yüksek sıcaklığın etkisi altında hızla katılaşacaktır ve yapışma son derece güçlüdür.5. Pişirme ağartma veya karbonizasyon

Bambu kimyasal bileşimi temelde selüloz, hemiselüloz, lignin ve özütleyici maddeler olmak üzere ahşabınkiyle aynıdır.Ancak bambu, ahşaptan daha fazla protein, şeker, nişasta, yağ ve balmumu içerir.Sıcaklık ve nem uygun olduğunda böcekler ve mantarlar tarafından kolayca aşınır.Bu nedenle, bambu şeritlerin kaba rendelemeden sonra pişirilmesi gerekir (doğal renk).) Veya şeker ve nişasta gibi bazı ekstraktları uzaklaştırmak için yüksek sıcaklık ve yüksek nemli karbonizasyon işlemi (kahverengi renk), böcek ve mantar üremesini önlemek için böcek kovucular, koruyucular vb.

Doğal renkli zemin 90 ℃ sıcaklıkta hidrojen peroksit ile ağartılır ve farklı duvar kalınlıklarına sahip farklı kökler için ağartma süresi farklıdır.4~5 mm için 3.5 saat, 6~8 mm için 4 saat.

Karbon renkli döşeme, yüksek sıcaklık ve yüksek basınç altında ikincil bir karbonizasyon işlemiyle işlenir.

İkincil karbonizasyon teknolojisi, bambudaki yumurta, yağ, şeker ve protein gibi tüm besinleri karbonize ederek malzemeyi hafif hale getirir ve bambu lifleri, çekme, basınç dayanımı ve su geçirmezliği büyük ölçüde artıran "içi boş tuğla" şeklinde düzenlenir. verim.

5. Kurutma

Buharlama işleminden sonra bambu yongalarının nem içeriği %80'i aşarak doymuş bir duruma ulaşır.Bambu nem içeriği, bambu işlendikten sonra bitmiş ürün boyutunun ve şeklinin stabilitesini doğrudan etkiler.Bambu döşeme ürünlerinin kalitesinin sağlanması için işlemede kullanılan bambu hammaddelerinin yapıştırmadan önce tamamen kurutulması gerekmektedir.Bambu kurutma, kurutma fırını veya paletli kurutma fırını ile yapılır.

Bambu malzemelerinin nem içeriği yerel iklim koşullarına ve kullanım ortamına göre kontrol edilmelidir.Örneğin, Çin'in kuzeyinde ve güneyinde kontrol edilen nem içeriği farklıdır.Kuzeyde kullanılan ürünlerin nem içeriği çok düşüktür ve normal şartlarda %5-9 oranında kontrol edilmelidir.

Bambu zemini oluşturan her birimin, yani bambu şeridin nem içeriğinin tek tip olması gerekmektedir.Örneğin, bambu şerit zemin (düz plaka), bambu şeritlerin yüzey, orta ve alt katmanlardaki nem içeriğinin homojen olmasını gerektirir, böylece bambu zemin üretildikten sonra deforme olması ve bükülmesi kolay olmaz.

Bu aynı zamanda zeminin çatlamasını önlemek için önemli bir bağlantıdır.Düzensiz nem içeriği veya aşırı nem içeriği, sıcaklık ve kuru nem gibi çevresel faktörlerdeki değişiklikler nedeniyle zeminin deforme olmasına veya çatlamasına neden olabilir.Nem içeriği, farklı alanlardaki hava nemine göre ayarlanabilir.Bu şekilde yapılan zemin, ilgili iklim ortamına uyum sağlamayı garanti edebilir.

Yüksek kaliteli zemin, kurutma sırasında her bir bambu şerit parçasının yanı sıra bambu şeritlerin, yüzey ve iç kısımdaki nem içeriğinin dengeli olduğundan emin olmak için altı noktalı çok yönlü testten geçer. farklı nem ortamları nedeniyle zemin çatlakları ve deformasyonları.Tüketicilerin nem içeriğini basitçe ölçmesi zordur.Bu sorunu çözmenin daha güvenli yolu, plaka üretebilen saygın ve düzenli bir bambu döşeme üreticisi seçmektir.

6.ince planya

Bambu şeritler, gerekli özelliklere göre ince bir şekilde rendelenmiştir.

7.Ürün seçimi

Bambu şeritleri farklı seviyelere ayırın.

8.Yapıştırma ve bastırma

Tutkal ve boş montaj: Yüksek kaliteli çevre dostu yapıştırıcılar seçin, öngörülen miktarda tutkal uygulayın ve eşit şekilde yayın ve ardından gerekli özelliklere göre bambu şeritleri birleştirin.

Sıcak presleme ve yapıştırma: Sıcak presleme önemli bir işlemdir.Belirtilen basınç, sıcaklık ve süre altında, levha bir boşluğa yapıştırılır.Bambu şeritlerin yüzey kaplaması, yapıştırıcı ve sıcak presleme koşulları, bambu zeminin yapışma mukavemeti üzerinde büyük bir etkiye sahiptir.

Bambu döşemenin yapışma gücü ahşap döşemeden farklıdır.Birden fazla bambu parçasının yapıştırılması ve preslenmesiyle yapılır.Tutkalın kalitesi, tutkalın sıcaklığı ve basıncı ve ısı koruma süresi ve basıncın tümü, tutkalın kalitesi üzerinde bir etkiye sahiptir.Yetersiz yapıştırma kuvveti deforme olabilir ve çatlayabilir.Yapışma gücünü test etmenin basit yolu, bir parça zemini suda ıslatmak veya pişirmektir.Genleşme, deformasyon ve açılma derecesini ve gereken süreyi karşılaştırın.Bambu zeminin deforme olup olmayacağı veya zamkının giderilip giderilmediği, yapışma gücü ile büyük bir ilişkiye sahiptir.

9.kesme kafası

10.Muayene panosu renk ayrımı

11.kırpma

12.Kırpma dişi bir zıvanadır

13.Zıvana önleyici levha üretirken, kısa kafa dönmelidir

14.zımpara

Yüzeyi pürüzsüz hale getirmek için levhanın yüzeyini işleyin ve düz levhanın kalınlığını düzeltin

15.zıvana

kalıpçılar

Bambu levhanın alt ve yanları zıvanalıdır.

Çift uç zıvana

Bambu zemin dikey ve yatay olarak zıvanalıdır.

Zıvana, aynı zamanda, zemin birleştirildiğinde içbükey-dışbükey çentik olan ve zeminin mükemmel bir şekilde birleştirilmesini sağlamak için anahtar olan kanal açma olarak da bilinir.Gömme hassas eklendiğinde iki kat arasındaki boşluk sıkıdır.

16.Boya

Çevredeki ortamdaki nemin bambu zemini işgal etmesini önlemek ve tahta yüzeyinin kirlilik önleyici, aşınma direnci ve dekorasyon özelliklerine sahip olmasını sağlamak için bambu zeminin boyanması gerekir.Genellikle 5 astar (lake) ve 2 taraf (lak) kaplamadan sonra bambu zeminin yüzeyi kalın bir koruyucu boya filmi ile kaplanmıştır.Boya filminin sertliği ne kadar sert değilse o kadar iyidir, boya filminin belirli bir derecede aşınma direncine, çizilme direncine ve tokluğa sahip olmasını sağlamak için sertlikte orta olmalıdır.

Bambu zeminin yüzeyinde boya.Piyasadaki zeminler parlak ve yarı mat olarak ikiye ayrılmaktadır.Parlak olan perde kaplama işlemidir ki çok güzel ancak yüzü yıpranmış ve soyulmuş, bu yüzden kullanırken dikkatli bir şekilde bakımı yapılmalıdır.Mat ve yarı mat, yumuşak renk ve güçlü boya yapışması ile rulo kaplama işlemleridir.

Piyasada beş dip ve iki kenar, yedi dip ve iki kenar vardır.Astarı uygularken yalnızca sağlıklı bir ev ortamı sağlamakla kalmayıp aynı zamanda güzellik, su direnci ve hastalıklara karşı dayanıklılık sağlayan güvenli ve çevre dostu yüksek kaliteli boya seçin.İyi bir boya yapışması sağlamak için bir kat boya zımparalanmalıdır.Tekrarlanan zımparalama ve boyamadan sonra zeminin yüzeyi pürüzsüz ve kabarcıksız düzleşir.

17.Bitmiş ürün denetimi

Bitmiş ürünü inceleyin.Yapışma, yüzey etkisi, aşınma direnci ve parlaklık.

Zeminin üstün kalitesini sağlamak için Avrupa ve Amerika pazarları film denetimi uygular ve birçok yerli şirket bu denetim teknolojisini kullanmaya devam eder.Tabii ki, göreceli maliyet daha yüksektir

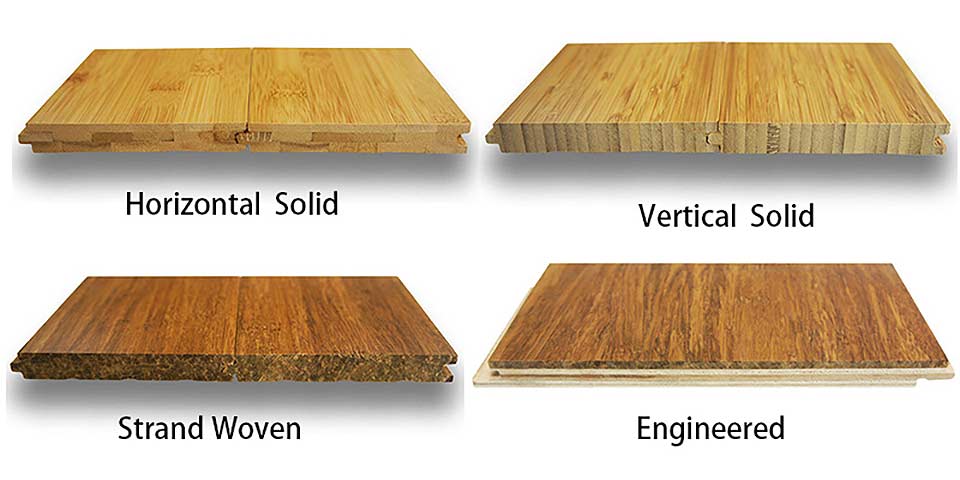

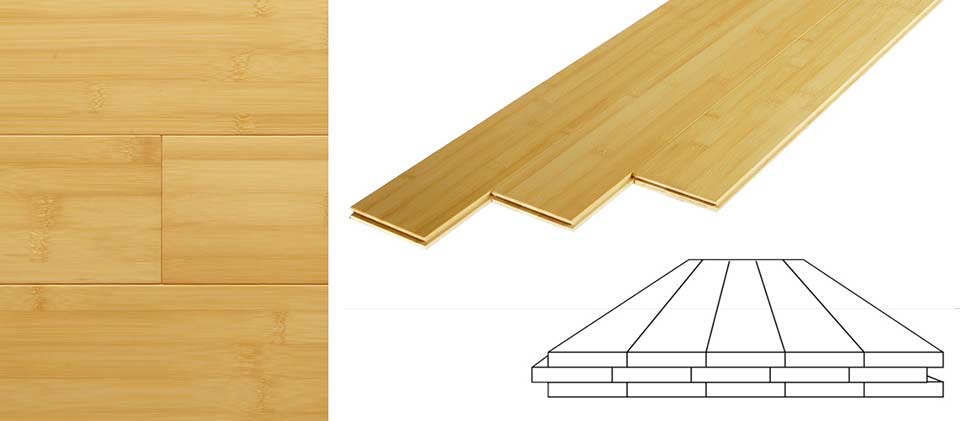

Yapı

Doğal Bambu Döşeme

Kömürleşmiş Bambu Döşeme

Doğal Kömürleşmiş Bambu Zemin

Bambu Döşeme Avantajı

Ayrıntılar Görüntüler

Bambu Parke Teknik Verileri

| 1) Malzemeler: | %100 Ham Bambu |

| 2) Renkler: | iplik dokuma |

| 3) Boyut: | 1840*126*14mm/ 960*96*15mm |

| 4) Nem içeriği: | %8-12 |

| 5) Formaldehit emisyonu: | Avrupa'nın E1 standardına kadar |

| 6) Vernik: | Treffert |

| 7) Tutkal: | Dynea |

| 8) Parlaklık: | Mat, Yarı parlak |

| 9) Ortak: | Dil ve Oluk (T&G) tıklaması;Unilin+Bırak tıklama |

| 10) Tedarik yeteneği: | 110.000m2 / ay |

| 11) Sertifika: | CE Belgesi , ISO 9001:2008, ISO 14001:2004 |

| 12) Ambalaj: | Karton kutulu plastik filmler |

| 13) Teslim Süresi: | Peşin ödeme alındıktan sonra 25 gün içinde |

Sistem Mevcut'a tıklayın

C: T&G Tıklayın

T&G LOCK BAMBOO-Bambu Florinig

Bambu T&G -Bambu Florinig

B: Bırak (kısa taraf)+ Unilin tıklama (uzunluk tarafı)

Bambu Florinig'i bırak

unilin Bambu Florinig

Bambu döşeme paket listesi

| Tip | Boy | paket | Palet Yok/20FCL | Palet/20FCL | Kutu Boyutu | GW | KB |

| Kömürleşmiş Bambu | 1020*130*15mm | 20 adet/ctn | 660 ctns/1750,32 m2 | 10 nk, 52 ctn/plt, 520 ctns/1379.04 m2 | 1040*280*165 | 28kg | 27kg |

| 1020*130*17mm | 18 adet/ctn | 640 ctn/1575,29 m2 | 10 nk, 52 ctn/pl, 520 ctn/1241.14 m2 | 1040*280*165 | 28kg | 27kg | |

| 960*96*15mm | 27 adet/ctn | 710 ctns/ 1766,71 m2 | 9 nk, 56 ctn/plt, 504 ctns/1254.10 m2 | 980*305*145 | 26kg | 25kg | |

| 960*96*10mm | 39 adet/koli | 710 ctns/ 2551,91 m2 | 9 nk, 56 ctn/plt, 504 ctns/1810.57 m2 | 980*305*145 | 25kg | 24kg | |

| Strand Dokuma Bambu | 1850*125*14mm | 8 adet/koli | 672 ctn, 1243.2m² | 970*285*175 | 29 kg | 28 kg | |

| 960*96*15mm | 24 adet/ctn | 560 ctn, 1238.63m2 | 980*305*145 | 26 kg | 25 kg | ||

| 950*136*17mm | 18 adet/ctn | 672ctn, 1562.80m² | 970*285*175 | 29 kg | 28kg |

Ambalajlama

Dege Marka Ambalaj

Genel Ambalaj

Toplu taşıma

Ürün Süreci

Uygulamalar

Bambu zemin nasıl döşenir (detaylı versiyon)

Bambu zemin nasıl döşenir (detaylı versiyon)

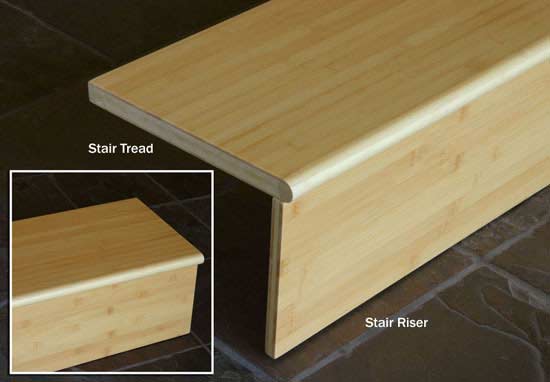

merdiven levhası

merdiven levhası

| karakteristik | Değer | Ölçek |

| Yoğunluk: | +/- 1030 kg/m3 | EN 14342:2005 + A1:2008 |

| Brinell sertliği: | 9,5 kg/mm² | EN-1534:2010 |

| Nemli içerik: | 23°C'de ve %50 bağıl nemde %8.3 | EN-1534:2010 |

| Emisyon sınıfı: | E1 Sınıfı (LT 0,124 mg/m3, EN 717-1) | EN 717-1 |

| Diferansiyel şişme: | Nem içeriğinde %0.17 pro %1 değişiklik | EN 14341:2005 |

| Aşınma direnci: | 16'000 dönüş | EN-14354 (12/16) |

| sıkıştırılabilirlik: | 2930 kN/cm2 | EN-ISO 2409 |

| Çarpma dayanıklılığı: | 6 mm | EN-14354 |

| Yangın özellikleri: | Sınıf Cfl-s1 (EN 13501-1) | EN 13501-1 |