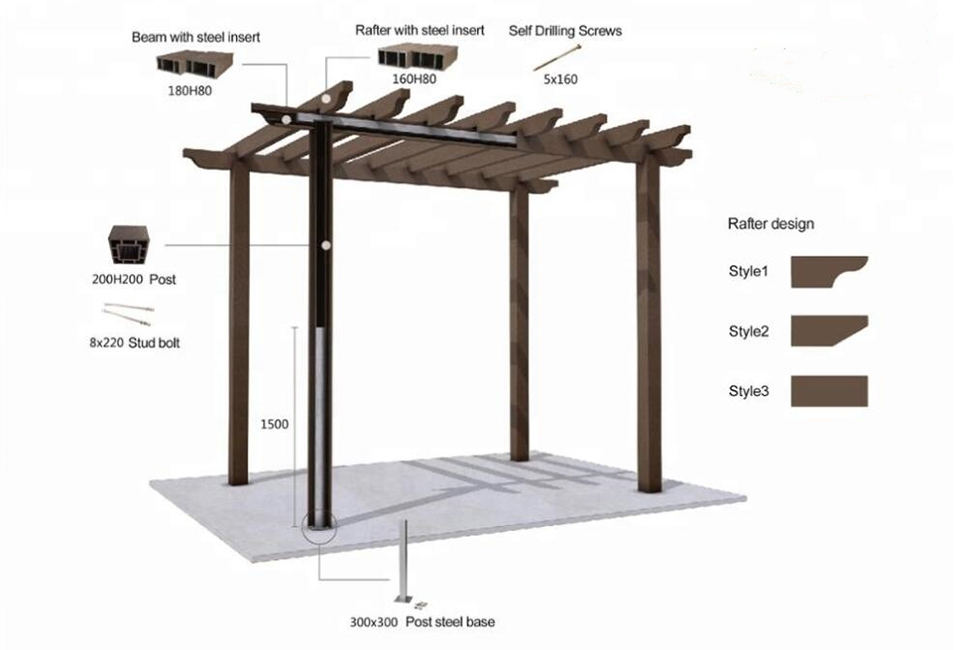

Детали Изображения

Луч ДПК

Луч ДПК

Почта ВПК

Почта ВПК

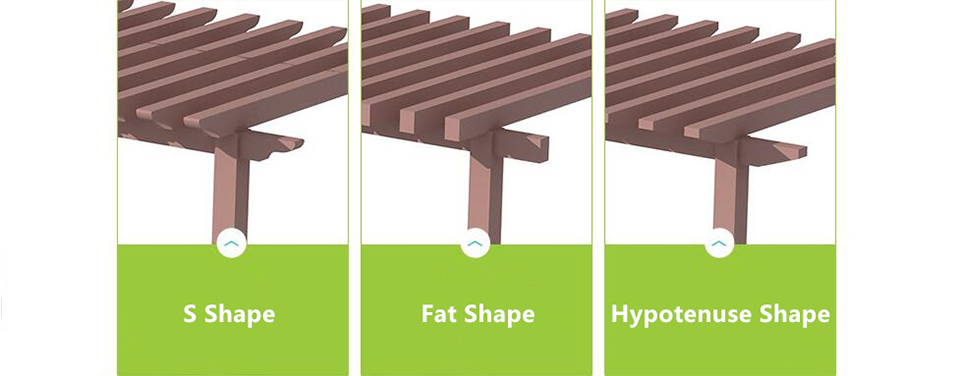

ДПК Стропила

Цветной дисплей

Долгий срок службы

Низкие эксплуатационные расходы

Нет деформации или расщепления

Противоскользящие поверхности для ходьбы

Устойчив к царапинам

устойчивый к пятнам

Водонепроницаемый

15 лет гарантии

95 % переработанного дерева и пластика

Антимикробный

Огнеустойчивый

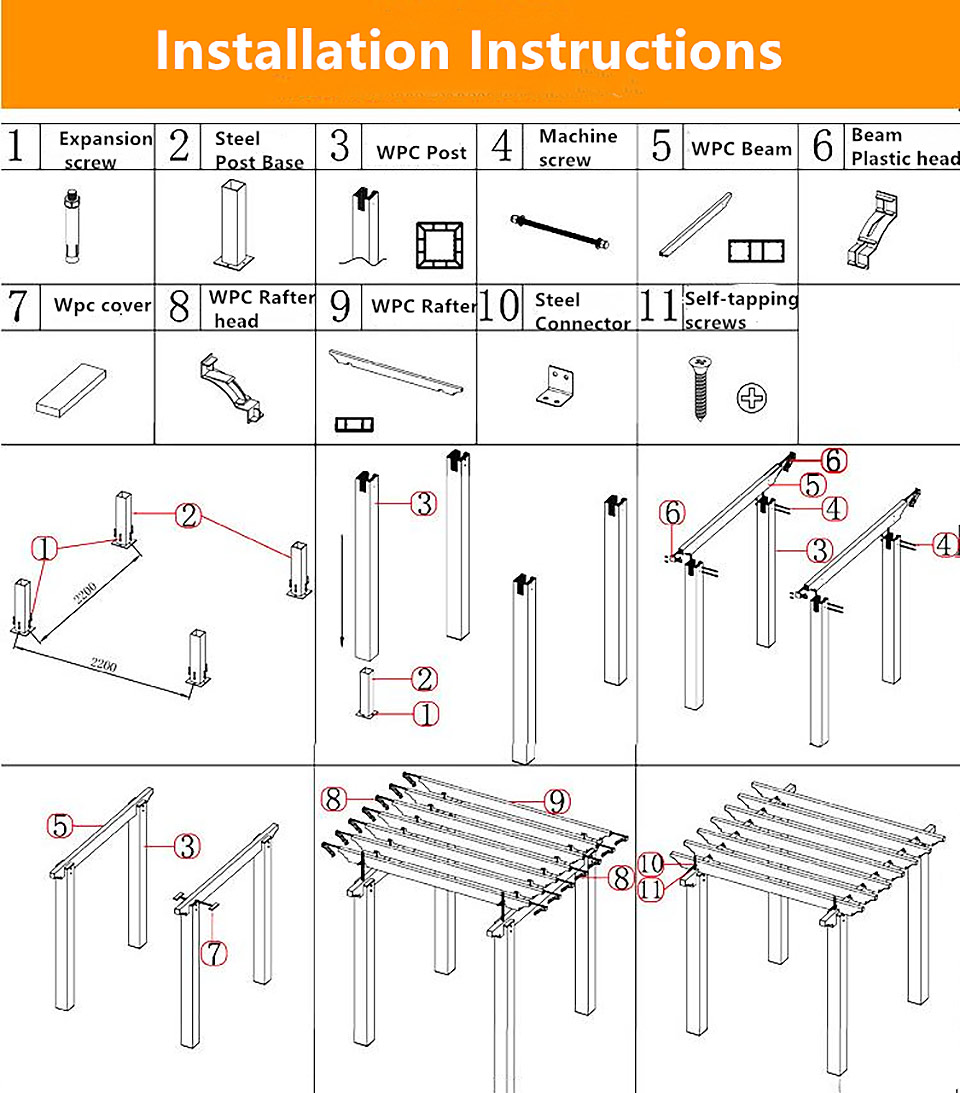

Простая установка

Параметр

| Бренд | ДЭГЭ |

| Цвета | Светло-серый, Бежевый, Оранжевый, Коричневый, Темно-чайный, Темно-серый |

| Имя | |

| Вещь | |

| Стандартный размер (ширина * длина) | |

| Длина | 2,2 м, 2,9 м, 5,6 м или по индивидуальному заказу |

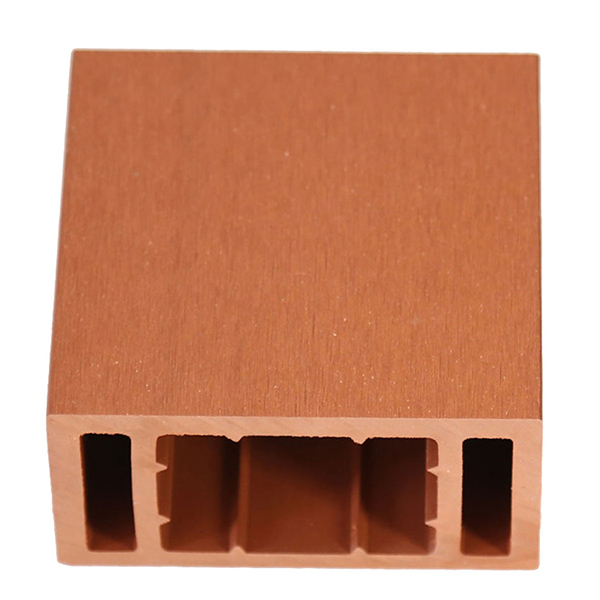

| Компонент WPC | 35% HDPE+60% древесное волокно + 5% добавки |

| Аксессуары | Запатентованная система clip-easy |

| Срок поставки | Около 15-20 дней для одного 20'ctn |

| Оплата | 30% депозит, остальные должны быть оплачены до доставки |

| Заявление | Настил, напольное покрытие, мусорное ведро, забор, стеновая панель, ящик для цветов и т. Д. |

| Код WPC Hs | 39189090 |

| Упаковка | Паллетная или объемная упаковка |

| Гарантия | 10 лет |

| Основные характеристики: | 1. Перерабатываемый, экологически чистый, экономящий лесные ресурсы. 2. Выглядит как натуральная древесина, но меньше проблем с древесиной. 3. Влаго/водостойкий, меньше гниет, проверен в условиях соленой воды. 4. Подходит для босиком, не скользит, меньше трескается, меньше деформируется 5. Не требует покраски, клея, минимальных затрат на техническое обслуживание. 6. Погодостойкий, подходит от минус - 40 до 60 градусов по Цельсию, анти-УФ 7. Устойчивость к термитам и насекомым, защита от плесени. 8. Простота установки и очистки 9. различные модели в соответствии с вашими требованиями |

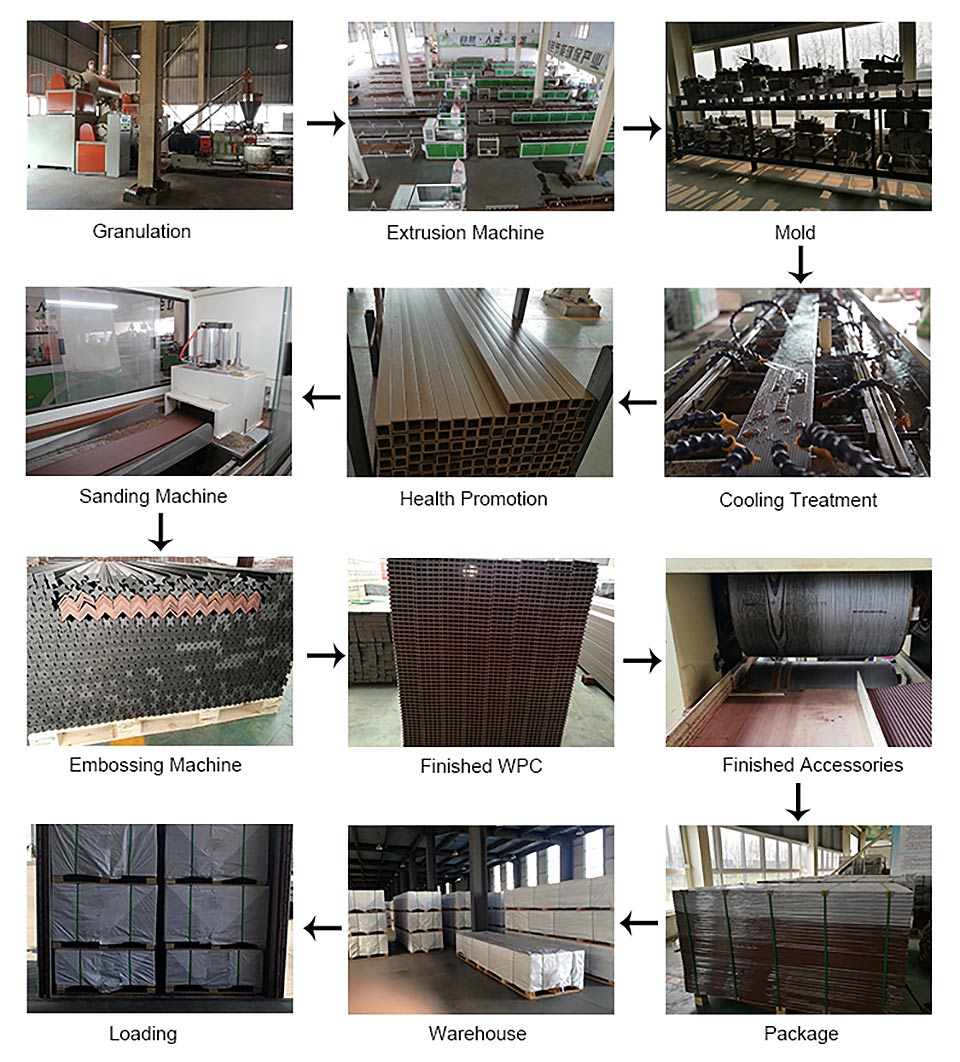

Процесс производства стеновых панелей WPC

A. Пластиковая древесина PE в настоящее время является наиболее широко используемым типом пластиковой древесины в мире, т.е.ОБЛИЦОВКА ДПК, ОГРАЖДЕНИЕ ДПК.Прежде всего, давайте разберемся с сырьем для изделий из полиэтилена и дерева.Основным сырьем являются полиэтиленовый пластик и древесная мука из тополя., Тонер, анти-ультрафиолетовый поглотитель, компатибилизатор.

1. Полиэтиленовый пластик: всестороннее сравнение стоимости и сплава HDPE является лучшим выбором, а пластиковая древесина на рынке в основном использует переработанные материалы в качестве основного сырья, что снижает загрязнение белым цветом и делает нашу окружающую среду более здоровой и экологически чистой.«Переработанный» также называют переработанным пластиковым материалом.Все промышленно перерабатываемые пластмассы, которые можно повторно использовать в рамках определенного процесса обработки, называются переработанными пластмассами;переработанные материалы делятся на множество сортов, таких как переработанные материалы специального сорта и переработанные материалы первого сорта., Вторичная переработка, третичная переработка или даже мусор, легко понять смысл буквально, чем выше класс, тем меньше содержание примесей в пластике, мусор, естественно, имеет высокое содержание примесей, и выбор сырья напрямую влияет на выбор пластиковой древесины. Поскольку материал пластик-дерево представляет собой состояние, при котором древесный порошок обернут пластиком, если содержание примесей в пластике высокое, а доля самого пластика мала, он, естественно, не может хорошо обернуть древесный порошок. .

2. Древесная мука: Для достижения идеального сплавления древесной муки и пластика в пластиковой древесине предъявляются строгие требования не только к пластмассам, но и к древесной муке: чем мельче древесная мука одинакового веса, тем больше площадь поверхности. порошка.Чем выше доля пластика требуется;наоборот, чем крупнее порошок древесного порошка, тем меньше площадь поверхности порошка и тем ниже доля пластика, необходимая при плавлении пластика.После многих лет экспериментов порошок древесины тополя является лучшим порошком древесного порошка, а размер частиц порошка является лучшим при толщине 80-100 меш;порошок слишком мелкий, стоимость обработки высока, пластиковой композиции требуется больше, а стоимость выше, но формованное пластиково-деревянное изделие имеет слишком высокую пластичность;если порошок слишком грубый, стоимость обработки низкая, а требования к пластиковой композиции меньше, но формованное изделие из пластмассы и дерева имеет недостаточное плавление, является хрупким и легко растрескивается.

3. Вспомогательные материалы. Основной функцией тонера является соответствие цвета пластиковым древесным материалам.В настоящее время основным применением полиэтиленовой пластмассы является неорганический цветной порошок.Он обладает лучшими характеристиками против выцветания для наружного использования, что отличается от органического цвета, используемого для экологически чистой древесины ПВХ внутри помещений.Порошок, цвет органического тонера более яркий и яркий.Основная функция анти-ультрафиолетового поглотителя заключается в улучшении анти-ультрафиолетовой способности пластиковой древесины для наружного использования и улучшении антивозрастных свойств.Компатибилизатор представляет собой добавку, улучшающую совместимость древесной муки и смолы.

B. Кратко ознакомьтесь с сырьем из пластиковой древесины, следующим шагом будет гранулирование.В соответствии с вышеуказанным сырьем смешивают в соответствии с определенным соотношением, экструдируют пластиковые древесные гранулы посредством высокотемпературной сушки плавлением и упаковывают их для использования.Основная функция оборудования для гранулирования заключается в реализации процесса предварительной пластификации древесного порошка и пластика, обеспечении равномерного смешивания порошкового материала биомассы и полиэтиленового пластика в условиях плавления и проведении предварительной обработки для производства пластиковых древесных материалов.Из-за плохой текучести древесно-пластикового расплава конструкция гранулятора древесно-пластикового материала и гранулятора пластика не совсем одинакова.Для разных пластиков отличается и конструкция гранулятора.Гранулятор, обычно используемый для полиэтилена, обычно использует конический двухшнековый экструдер, потому что полиэтилен является термочувствительной смолой, а конический двухшнековый экструдер имеет сильное усилие сдвига, а длины шнеков относительно параллельны.Двухшнековый экструдер короткий, что сокращает время пребывания материала в цилиндре.Внешний диаметр шнека имеет коническую форму от большого к малому, поэтому степень сжатия достаточно велика, и материал может более полно и равномерно пластифицироваться в стволе.

C. После гранулирования он поступает на стадию экструзии.Перед экструзией необходимо выполнить несколько приготовлений:

1. Убедитесь, что в бункере не осталось примесей или частиц других цветов, чтобы избежать нечистого цвета производимой пластиковой древесины;

2. Проверьте, не заблокировано ли вакуумное оборудование экструдера, и убедитесь, что степень вакуума не ниже -0,08 МПа.Вакуумную бочку следует очищать два раза в смену, если это нормально.Не используйте металлические инструменты для очистки выпускных отверстий, а пластмассовые или деревянные палочки для очистки загрязнений в выпускных отверстиях ствола;

3. Проверьте, оснащен ли бункер металлическим фильтром.Частицы фильтруются через металл, чтобы удалить металлические примеси, смешанные с частицами, уменьшить износ металлических примесей внутри оборудования и обеспечить идеальное сплавление формованных профилей из пластика и дерева.

4. Нормально ли работает система охлаждающей воды.Совершенная система водяного охлаждения является необходимым оборудованием для охлаждения после экструзии пластика и дерева.Своевременная обработка охлаждением может обеспечить хорошую форму пластиково-деревянных профилей.

5. Установите пластмассово-деревянные формы и установите соответствующие формы в соответствии с производимыми профилями.

6. Проверьте, нормально ли работает пневматический станок для резки и другие шнековые компоненты.

D. Температура недавно экструдированного пластиково-деревянного профиля относительно высока, и его необходимо вручную укладывать на ровную поверхность.После того, как профиль полностью остынет, он будет обработан и упакован.Хотя этот шаг прост, он очень важен.Если фабрика игнорирует эти детали, заводские материалы часто будут иметь дефекты.Неровная пластичная древесина легко приведет к разной толщине верхней и нижней поверхностей изделия после последующей шлифовки и обработки.Кроме того, неровные профили внесут в конструкцию определенные трудности и повлияют на ландшафтный эффект.

E. В соответствии с потребностями клиентов обработайте пластиковые и деревянные профили:

1. Обработка шлифованием заключается в удалении слоя пластиковой оболочки, образующейся при экструдировании деревянно-пластикового профиля, чтобы профиль из деревянно-пластикового профиля имел лучшую износостойкость при установке на заводе.

2. Обработка тиснением: после полировки поверхности профиля пластиковое дерево подвергается тиснению, чтобы поверхность пластикового профиля имела эффект дерева.

3. Резка, обработка шипов, индивидуальный размер в соответствии с потребностями клиентов и индивидуальные продукты, такие как потребности в шипах.

4. После того, как вышеуказанная обработка завершена, последним шагом является упаковка продукта.Разумная упаковка продукта может уменьшить ущерб, причиненный продуктом во время доставки.

Инженерный кейс

Проект 1

Проект 2

| Плотность | 1,35 г/м3 (стандарт: ASTM D792-13, метод B) |

| Предел прочности | 52,5 МПа (стандарт: ASTM D638-14) |

| Предел прочности при изгибе | 55,5 Мп (стандарт: ASTM D790-10) |

| Модуль упругости при изгибе | 65,5 Мп (стандарт: ASTM D790-10) |

| Сила удара | 90 Дж/м (стандарт: ASTM D4812-11) |

| твердость по Шору | D80 (Стандарт: ASTM D2240-05) |

| Впитывание воды | 0,6% (стандарт: ASTM D570-98) |

| Термическое расширение | 3,21×10-6 (Стандарт: ASTM D696-08) |