Video

Detalii Imagini

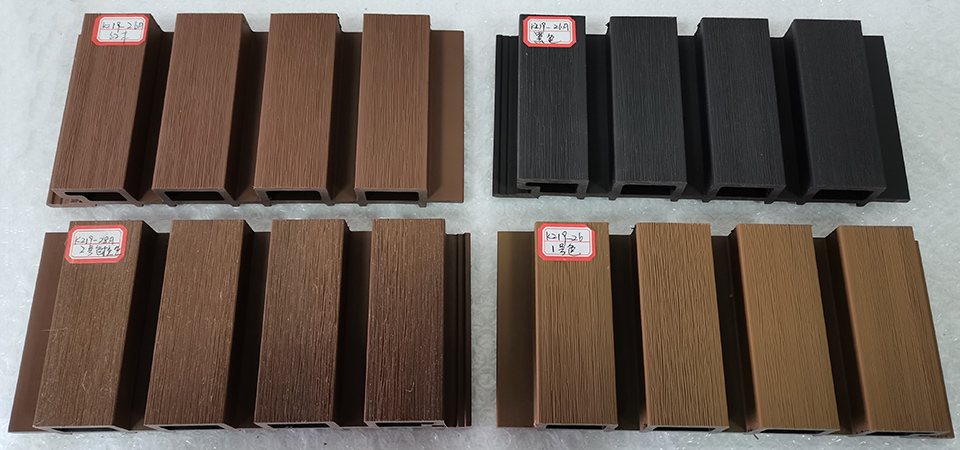

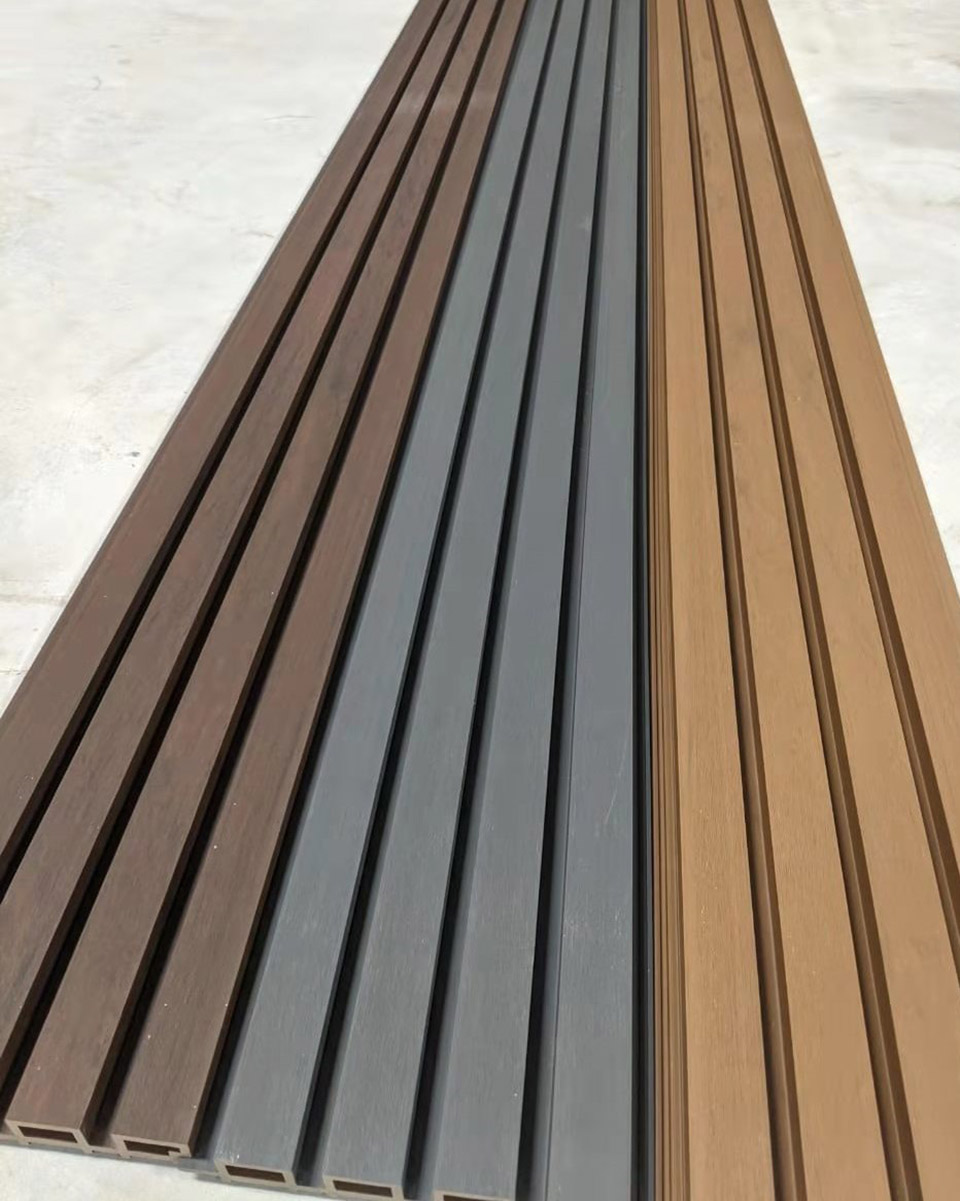

Afișaj color

Durată lungă de viață

Întreținere redusă

Fără deformare sau așchiere

Suprafețe de mers anti-alunecare

Rezistent la zgarieturi

Rezistent la murdarie

Rezistent la apă

15 ani garanție

95% lemn și plastic reciclat

Antimicrobian

Rezistenta la foc

Instalare usoara

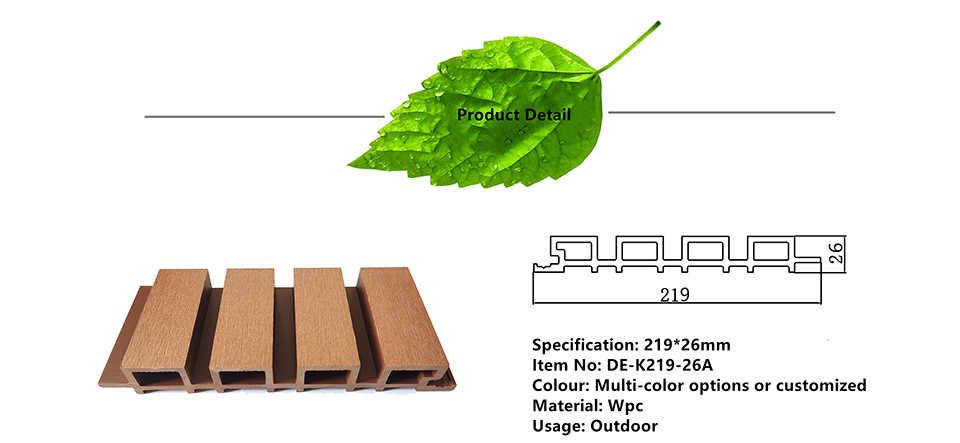

Parametru

| Marca | DEGE |

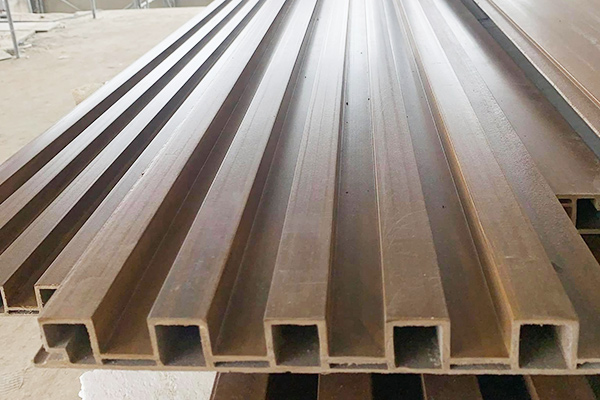

| Nume | PLACARE DE PERETI WPC |

| Articol | PLACARE |

| Marimea standard | |

| componenta WPC | 30% HDPE+60% fibra de lemn + 10% aditivi |

| Accesorii | Sistem brevetat clip-easy |

| Timpul de livrare | Aproximativ 20-25 de zile pentru un container de 20 de picioare |

| Plată | 30% depus, restul trebuie plătit înainte de livrare |

| întreținere | Întreținere gratuită |

| Reciclare | 100% reciclabil |

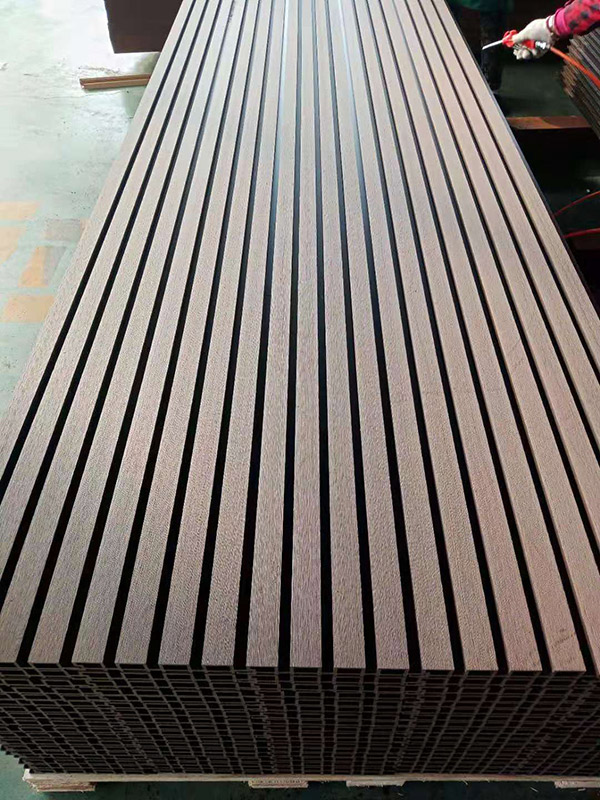

| Pachet | Ambalare pe paleți sau în vrac |

Suprafața disponibilă

Test de calitate

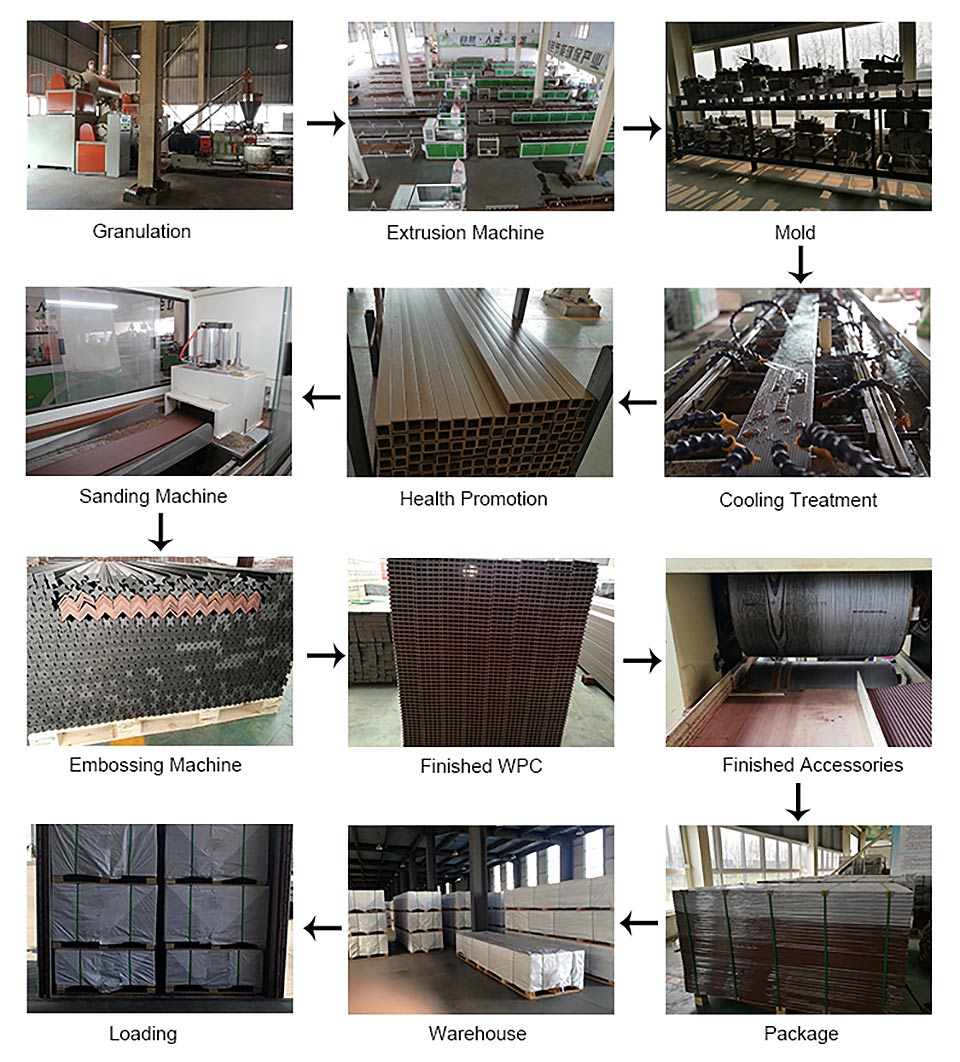

Procesul de producție a panourilor de perete Wpc

A. Lemnul de plastic PE este în prezent cel mai utilizat tip de lemn de plastic din lume, adică PLACĂREA noastră WPC, împrejmuirea WPC.În primul rând, să înțelegem materiile prime ale produselor din lemn din plastic PE.Principalele materii prime sunt plasticul PE și pudra de lemn de plop., Toner, absorbant anti-ultraviolete, compatibilizator.

1. Plastic PE: Comparația cuprinzătoare a costurilor și fuziunea HDPE este cea mai bună alegere, iar lemnul de plastic de pe piață utilizează practic materiale reciclate ca materie primă principală, ceea ce reduce poluarea albă și face mediul nostru mai sănătos și mai prietenos cu mediul.„Reciclat” se mai numește și material plastic reciclat.Toate materialele plastice reciclabile industrial care pot fi refolosite printr-un anumit proces de prelucrare se numesc plastice reciclate;materialele reciclate sunt împărțite în mai multe clase, cum ar fi materiale reciclate de calitate specială și materiale reciclate de primă calitate., Reciclare secundară, reciclare terțiară sau chiar gunoi, este ușor de înțeles sensul literal, cu cât gradul este mai mare, cu atât conținutul de impurități din plastic este mai mic, gunoiul este în mod natural ridicat în conținutul de impurități și alegerea directă a materiilor prime afectează alegerea lemnului plastic Deoarece materialul din plastic-lemn este o stare în care pulberea de lemn este învelită cu plastic, dacă conținutul de impurități din plastic este mare și proporția de plastic în sine este mică, în mod natural nu este capabil să învelească bine pulberea de lemn. .

2. Făina de lemn: Pentru a realiza fuziunea perfectă a făinii de lemn și a plasticului în lemnul plastic, nu există doar cerințe stricte privind materialele plastice, ci și făina de lemn: cu cât făina de lemn de aceeași greutate este mai fină, cu atât suprafața este mai mare. a pulberii.Cu cât este mai mare proporția de plastic necesară;dimpotrivă, cu cât pulberea de lemn este mai mare, cu atât suprafața pulberii este mai mică și proporția de plastic necesară în timpul fuziunii plastice este mai mică.După mulți ani de experimente, pulberea de lemn de plop este cea mai bună pulbere de lemn, iar dimensiunea particulelor pulberii este cea mai bună în grosimea de 80-100 ochiuri;pulberea este prea fină, costul de procesare este mare, compoziția plastică necesită mai mult și costul este mai mare, dar Produsul turnat din plastic-lemn are o plasticitate prea mare;dacă pulberea este prea aspră, costul de procesare este scăzut, iar cerințele de compoziție plastică sunt mai mici, dar produsul din plastic-lemn turnat are fuziune insuficientă, este fragil și se sparge ușor.

3. Materiale auxiliare: Funcția principală a tonerului este de a se potrivi cu culoarea materialelor din lemn plastic.În prezent, principala aplicație a lemnului din plastic PE este pulberea de culoare anorganică.Are o performanță anti-decolorare mai bună pentru utilizare în exterior, care este diferită de culoarea organică folosită pentru lemnul ecologic PVC de interior.Culoarea pulberii, tonerului organic este mai vie și mai strălucitoare.Funcția principală a absorbantului anti-ultraviolete este de a îmbunătăți capacitatea anti-ultraviolete a lemnului de plastic utilizat în exterior și de a îmbunătăți performanța anti-îmbătrânire.Compatibilizer este un aditiv care promovează compatibilitatea între făina de lemn și rășină.

B. Înțelegeți pe scurt materiile prime din lemn plastic, următorul pas este peletizarea.În conformitate cu materiile prime de mai sus, amestecați într-un anumit raport, extrudați pelete din plastic prin uscare prin fuziune la temperatură înaltă și ambalați-le pentru utilizare.Funcția principală a echipamentului de peletizare este de a realiza procesul de pre-plastificare a pulberii de lemn și a plasticului, de a realiza amestecarea uniformă a materialului pulbere din biomasă și plastic PE în condiții de topire și de a efectua pretratarea pentru producția de materiale plastice din lemn.Din cauza fluidității slabe a topiturii lemn-plastic, designul peletizatorului de material lemn-plastic și al peletizatorului din plastic nu este exact același.Pentru diferite materiale plastice, designul peletizatorului este, de asemenea, diferit.Peletizatorul utilizat de obicei pentru polietilenă utilizează de obicei un extruder conic cu două șuruburi, deoarece polietilena este o rășină sensibilă la căldură, iar extruderul conic cu două șuruburi are o forță de forfecare puternică, iar lungimile șuruburilor sunt relativ paralele.Extruderul cu două șuruburi este scurt, ceea ce reduce timpul de rezidență al materialului în butoi.Diametrul exterior al șurubului are un design conic de la mare la mic, astfel încât raportul de compresie este destul de mare, iar materialul poate fi plastificat mai complet și mai uniform în butoi.

C. După peletizare, intră în etapa de extrudare.Mai multe pregătiri trebuie făcute înainte de extrudare:

1. Asigurați-vă că nu există impurități sau particule de alte culori rămase în buncăr pentru a evita culoarea impură a lemnului de plastic produs;

2. Verificați dacă echipamentul de vid al extruderului nu este obstrucționat și asigurați-vă că gradul de vid nu este mai mic de -0,08mpa.Butoiul aspiratorului trebuie curățat de două ori pe schimb dacă este normal.Nu folosiți unelte metalice pentru a curăța orificiile de evacuare și utilizați bețe de plastic sau lemn pentru a curăța impuritățile din orificiile de evacuare ale butoiului;

3. Verificați dacă buncărul este echipat cu un filtru metalic.Particulele sunt filtrate prin metal pentru a elimina impuritățile metalice amestecate în particule, pentru a reduce uzura impurităților metalice din interiorul echipamentului și pentru a asigura fuziunea perfectă a profilelor turnate plastic-lemn.

4. Dacă sistemul de apă de răcire funcționează normal.Un sistem perfect de răcire cu apă este echipamentul necesar pentru răcire după extrudarea plasticului-lemn.Tratamentul de răcire în timp util poate asigura forma bună a profilelor din plastic-lemn.

5. Instalați matrițe din plastic-lemn și instalați matrițe desemnate în funcție de profilele care urmează să fie produse.

6. Verificați dacă mașina de tăiat pneumatică și alte componente ale șuruburilor pot funcționa normal.

D. Temperatura profilului din plastic-lemn nou extrudat este relativ ridicată și trebuie așezat manual pe un teren plat.După ce profilul este complet răcit, acesta va fi procesat și ambalat.Deși acest pas este simplu, este foarte important.Dacă fabrica ignoră aceste detalii, materialele din fabrică vor avea adesea defecte.Lemnul neuniform din plastic va duce cu ușurință la diferite grosimi ale suprafețelor superioare și inferioare ale produsului după șlefuirea și prelucrarea ulterioară.În plus, profilele neuniforme vor aduce anumite dificultăți în construcție și vor afecta efectul peisajului.

E. În funcție de nevoile clienților, prelucrați profilele plastic-lemn:

1. Tratamentul de șlefuire este de a îndepărta un strat de piele de plastic produs atunci când profilul plastic-lemn este extrudat, astfel încât profilul plastic-lemn să aibă o rezistență mai bună la uzură atunci când este instalat în fabrică.

2. Tratament de gofrare: După ce suprafața profilului este lustruită, lemnul din plastic este gofrat pentru a face ca suprafața profilului din plastic-lemn să aibă un efect asemănător lemnului.

3. Tăiere, prelucrare de gălărie, dimensiune personalizată în funcție de nevoile clienților și produse personalizate, cum ar fi nevoile de gătire.

4. După finalizarea procesării de mai sus, ultimul pas este ambalarea produsului.Ambalarea rezonabilă a produsului poate reduce daunele cauzate de produs în timpul livrării.

Cazul de inginerie

Cazul de inginerie 2

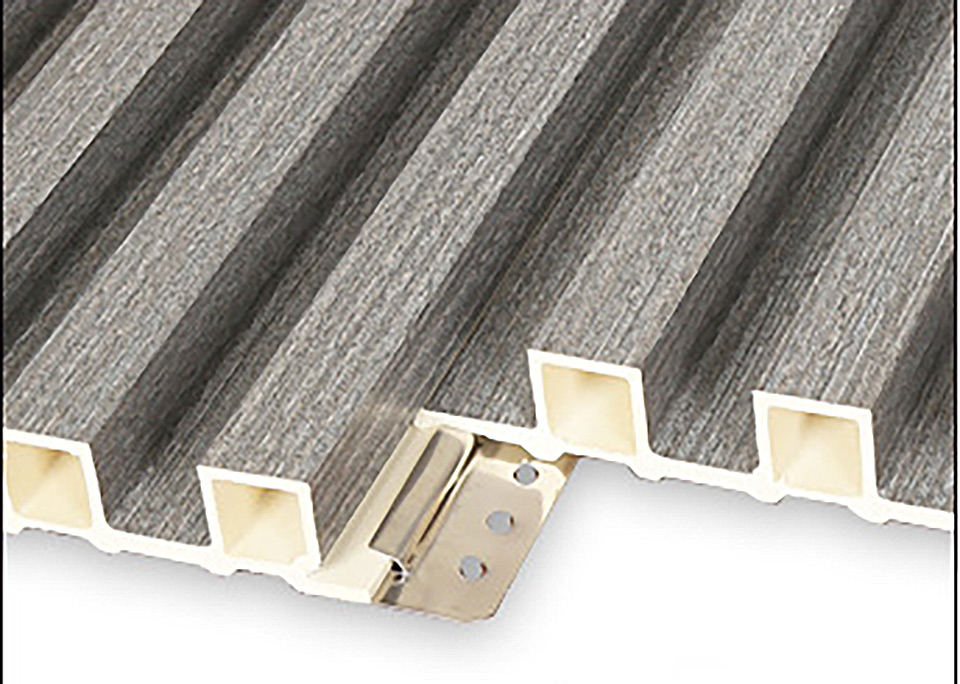

Primul:instalați mai întâi chila, chila poate fi din lemn sau Wpc

Al doilea:fixați panoul de perete exterior pe chilă cu cataramă metalică

Al treilea:fixați catarama metalică și chila cu un pistol pneumatic sau șuruburi

Al patrulea:după ce ați introdus următorul panou de perete exterior wpc în încuietoarea panoului superior de perete, utilizați un pistol cu cuie sau un șurub pentru a estima catarama metalică și chila

A cincea:repeta pasul al patrulea

Şaselea:după terminarea instalării panoului de perete, adăugați benzi de margine L în jur

| Densitate | 1,33 g/m3 (Standard: ASTM D792-13 Metoda B) |

| Rezistență la tracțiune | 24,5 MPa (Standard: ASTM D638-14) |

| Rezistență la încovoiere | 34,5 Mp (Standard: ASTM D790-10) |

| Modul de flexiune | 3565Mp (Standard: ASTM D790-10) |

| Puterea impactului | 84J/m (Standard: ASTM D4812-11) |

| Duritatea țărmului | D71 (Standard: ASTM D2240-05) |

| Absorbtia apei | 0,65% (Standard: ASTM D570-98) |

| Dilatare termică | 33,25×10-6 (Standard: ASTM D696 – 08) |

| Rezistent la alunecare | R11 (Standard: DIN 51130:2014) |