Detalhes Imagens

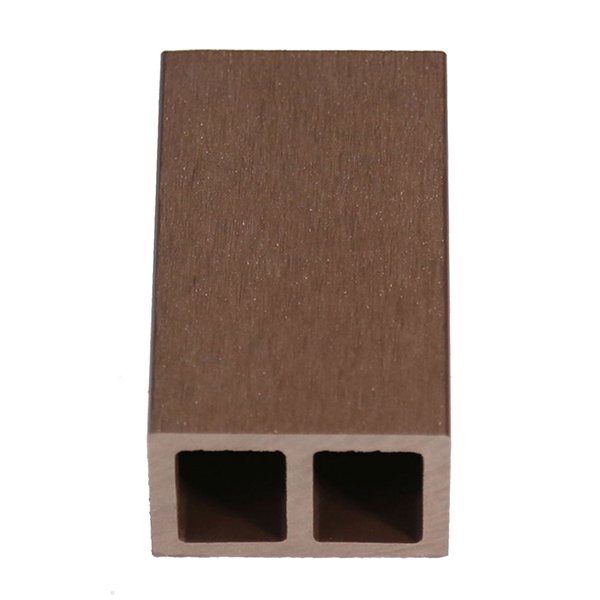

Balaústre WPC

Balaústre WPC

Balaústre WPC

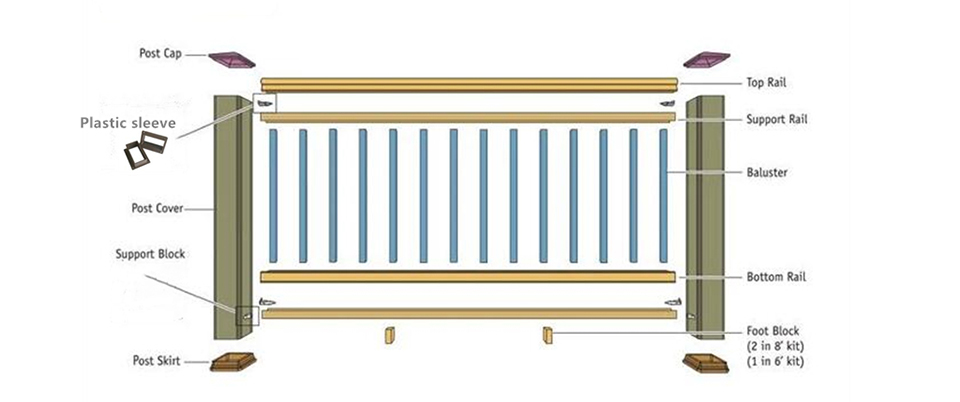

Capa Poste WPC

Capa Poste WPC

Trilho Superior e Trilho Inferior WPC

Trilho Superior e Trilho Inferior WPC

Capa Poste WPC

Exibição em cores

Longa vida útil

Baixa manutenção

Sem deformações ou lascas

Superfícies de caminhada antiderrapantes

Resistente a riscos

Resistente a manchas

À prova d'água

Garantia de 15 anos

95% de madeira e plástico reciclado

Antimicrobiano

Resistente ao fogo

Instalação fácil

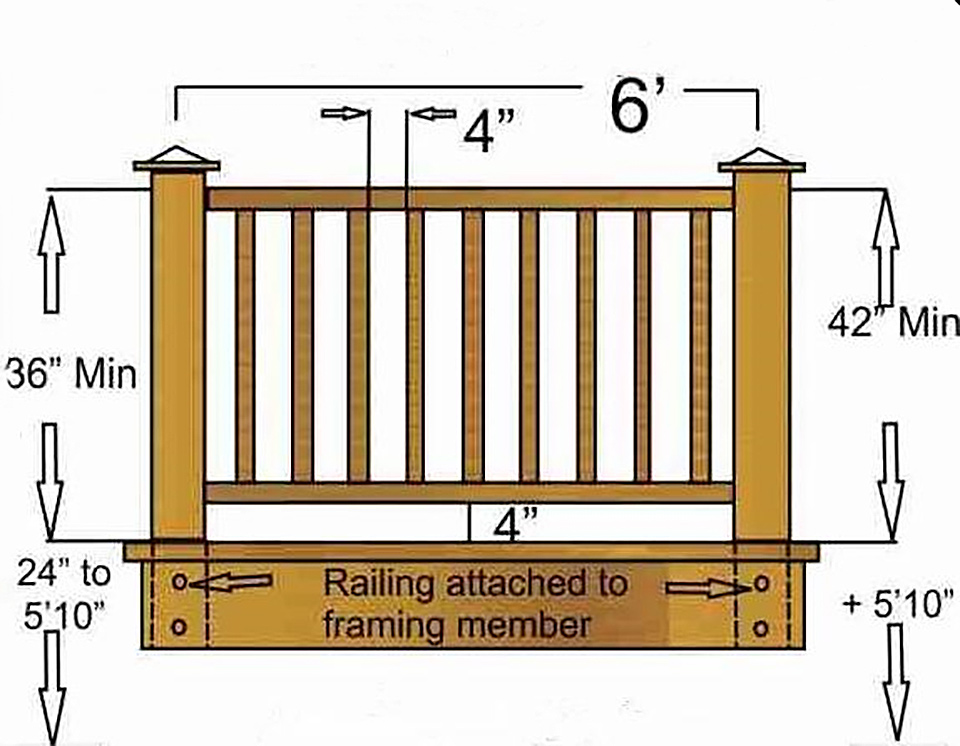

Parâmetro

| Marca | DEGE |

| Cores | Cinza Claro, Bege, Laranja, Marrom, Chá Profundo, Cinza Profundo |

| Nome | |

| Item | |

| Tamanho padrão (largura * comprimento) | |

| Comprimento | 2,2 m, 2,9 m, 5,6 m ou personalizado |

| componente WPC | 35% HDPE + 60% fibra de madeira + 5% aditivos |

| Acessórios | Sistema patenteado clip-easy |

| Tempo de entrega | Cerca de 15-20 dias para um 20'ctn |

| Pagamento | 30% depositado, o restante deve ser pago antes da entrega |

| Inscrição | Decks, pisos, caixote do lixo, cerca, painel de parede, caixa de flores, etc |

| Código Wpc Hs | 39189090 |

| Pacote | Palete ou embalagem a granel |

| garantia | 10 anos |

| Principais características: | 1. Reciclável, ecologicamente correto, economizando recursos florestais 2. Com a aparência da madeira natural, mas com menos problemas de madeira 3. Resistente à umidade/água, menos podre, comprovado em condições de água salgada 4. Descalço amigável, antiderrapante, menos rachaduras, menos deformação 5. Não requer pintura, cola, baixo esforço de manutenção 6. Resistente às intempéries, adequado de menos - 40 a 60 graus centígrados, anti-UV 7. Resistente a cupins e insetos e à prova de mofo 8. Fácil de instalar e limpar 9. vários modelos de acordo com sua exigência |

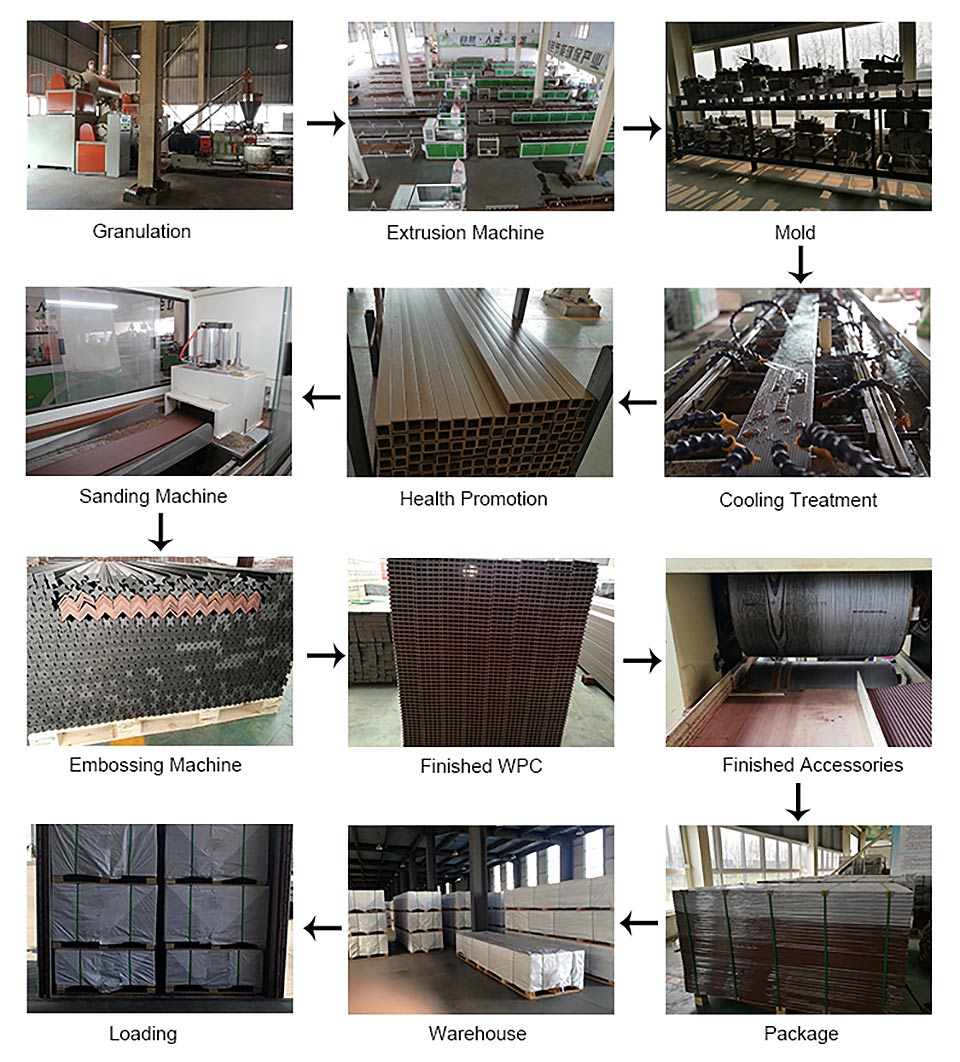

Processo de produção do painel de parede wpc

A. A madeira plástica PE é atualmente o tipo de madeira plástica mais utilizado no mundo, ou seja, nosso WPC CLADDING, WPC FENCING.Em primeiro lugar, vamos entender as matérias-primas dos produtos de madeira plástica PE.As principais matérias-primas são o plástico PE e o pó de madeira de álamo., Toner, absorvente anti-ultravioleta, compatibilizante.

1. Plástico PE: Comparação abrangente de custo e fusão HDPE é a melhor escolha, e a madeira plástica no mercado usa basicamente materiais reciclados como principal matéria-prima, o que reduz a poluição branca e torna nosso meio ambiente mais saudável e ecológico."Reciclado" também é chamado de material plástico reciclado.Todos os plásticos industrialmente recicláveis que podem ser reutilizados por meio de um determinado processo de processamento são chamados de plásticos reciclados;os materiais reciclados são divididos em vários graus, como materiais reciclados de grau especial e materiais reciclados de primeiro grau., Reciclagem secundária, reciclagem terciária ou mesmo lixo, é fácil entender o significado literalmente, quanto maior o grau, menor o teor de impurezas do plástico, o lixo é naturalmente alto no teor de impurezas e a escolha de matérias-primas diretamente afeta a escolha da madeira plástica Como o material plástico-madeira é um estado em que o pó de madeira é embrulhado com plástico, se o teor de impurezas do plástico for alto e a proporção de plástico em si for pequena, naturalmente não será capaz de embrulhar bem o pó de madeira .

2. Farinha de madeira: Para obter a fusão perfeita de farinha de madeira e plástico em madeira plástica, não existem apenas requisitos rigorosos para plásticos, mas também farinha de madeira: quanto mais fina a farinha de madeira com o mesmo peso, maior a área de superfície do pó.Quanto maior a proporção de plástico necessária;pelo contrário, quanto maior o pó de pó de madeira, menor a área de superfície do pó e menor a proporção de plástico necessária durante a fusão do plástico.Após muitos anos de experimentos, o pó de madeira de álamo é o melhor pó de madeira em pó, e o tamanho de partícula do pó é o melhor na espessura de 80-100 mesh;o pó é muito fino, o custo de processamento é alto, a composição plástica requer mais e o custo é mais alto, mas o produto plástico-madeira moldado tem plasticidade muito alta;se o pó for muito áspero, o custo de processamento é baixo e os requisitos de composição plástica são menores, mas o produto moldado plástico-madeira tem fusão insuficiente, é quebradiço e fácil de quebrar.

3. Materiais auxiliares: A principal função do toner é combinar a cor dos materiais plásticos de madeira.Atualmente, a principal aplicação da madeira plástica PE é o pó de cor inorgânica.Possui melhor desempenho antidesbotamento para uso externo, diferente da cor orgânica usada para madeira ecológica de PVC para ambientes internos.A cor do toner orgânico em pó é mais viva e brilhante.A principal função do absorvedor anti-ultravioleta é melhorar a capacidade anti-ultravioleta do uso externo de madeira plástica e melhorar o desempenho anti-envelhecimento.O compatibilizante é um aditivo que promove a compatibilidade entre a farinha de madeira e a resina.

B. Entenda brevemente as matérias-primas da madeira plástica, o próximo passo é a pelotização.De acordo com as matérias-primas acima, misture de acordo com uma certa proporção, extrudar pellets de madeira plástica através de secagem por fusão de alta temperatura e embalá-los para uso.A principal função do equipamento de pelotização é realizar o processo de pré-plastificação de pó de madeira e plástico, realizar uma mistura uniforme de material em pó de biomassa e plástico PE sob condições de fusão e realizar pré-tratamento para a produção de materiais plásticos de madeira.Devido à baixa fluidez do derretimento de madeira-plástico, o design do peletizador de material madeira-plástico e do peletizador de plástico não é exatamente o mesmo.Para plásticos diferentes, o design do peletizador também é diferente.A peletizadora normalmente usada para polietileno geralmente usa uma extrusora cônica de dupla rosca, porque o polietileno é uma resina sensível ao calor, e a extrusora cônica de dupla rosca tem forte força de cisalhamento e os comprimentos dos parafusos são relativamente paralelos.A extrusora de dupla rosca é curta, o que reduz o tempo de permanência do material no tambor.O diâmetro externo do parafuso tem um design cônico de grande a pequeno, de modo que a taxa de compressão é bastante grande e o material pode ser plastificado de forma mais completa e uniforme no barril.

C. Após a peletização, entra na fase de extrusão.Várias preparações precisam ser feitas antes da extrusão:

1. Certifique-se de que não restam impurezas ou partículas de outras cores na tremonha para evitar a coloração impura da madeira plástica produzida;

2. Verifique se o equipamento de vácuo da extrusora está desobstruído e certifique-se de que o grau de vácuo não seja inferior a -0,08mpa.O tambor de vácuo deve ser limpo duas vezes por turno se estiver normal.Não use ferramentas de metal para limpar os orifícios de exaustão, e use varas de plástico ou madeira para limpar as impurezas nos orifícios de exaustão do cano;

3. Verifique se a tremonha está equipada com um filtro metálico.As partículas são filtradas através de metal para remover as impurezas metálicas misturadas nas partículas, reduzir o desgaste das impurezas metálicas no interior do equipamento e garantir a perfeita fusão dos perfis moldados plástico-madeira.

4. Se o sistema de água de resfriamento está operando normalmente.Um sistema de água de resfriamento perfeito é o equipamento necessário para o resfriamento após a extrusão de plástico-madeira.O tratamento de resfriamento oportuno pode garantir a boa forma dos perfis de plástico-madeira.

5. Instale moldes de plástico-madeira, e instale moldes designados de acordo com os perfis a serem produzidos.

6. Verifique se a máquina de corte pneumática e outros componentes do parafuso podem operar normalmente.

D. A temperatura do perfil de plástico-madeira recém-extrudado é relativamente alta e precisa ser colocado manualmente em um terreno plano.Depois que o perfil estiver completamente resfriado, ele será processado e embalado.Embora este passo seja simples, é muito importante.Se a fábrica ignorar esses detalhes, os materiais da fábrica geralmente terão defeitos.A madeira plástica irregular levará facilmente a diferentes espessuras das superfícies superior e inferior do produto após a moagem e processamento posteriores.Além disso, perfis irregulares trarão certas dificuldades à construção e afetarão o efeito paisagístico.

E. De acordo com as necessidades dos clientes, processe os perfis de plástico-madeira:

1. O tratamento de esmerilhamento consiste em remover uma camada de película plástica produzida quando o perfil plástico-madeira é extrudado, para que o perfil plástico-madeira tenha melhor resistência ao desgaste quando instalado na fábrica.

2. Tratamento de gravação: Depois que a superfície do perfil é polida, a madeira plástica é gravada para fazer com que a superfície do perfil de madeira plástica tenha um efeito semelhante à madeira.

3. Corte, processamento de espiga, tamanho personalizado de acordo com as necessidades do cliente e produtos personalizados, como necessidades de espiga.

4. Após a conclusão do processamento acima, a última etapa é embalar o produto.A embalagem razoável do produto pode reduzir os danos causados pelo produto durante a entrega.

Caso de Engenharia

| Densidade | 1,35 g/m3 (Padrão: ASTM D792-13 Método B) |

| Resistência à tracção | 23,2 MPa (Padrão: ASTM D638-14) |

| Resistência à flexão | 26,5Mp (Padrão: ASTM D790-10) |

| Módulo de Flexão | 32,5Mp (Padrão: ASTM D790-10) |

| Força de impacto | 68J/m (Padrão: ASTM D4812-11) |

| Dureza da costa | D68 (Padrão: ASTM D2240-05) |

| Absorção de água | 0,65%(Padrão: ASTM D570-98) |

| Expansão térmica | 42,12 x10-6 (Padrão: ASTM D696 - 08) |

| Anti-derrapante | R11 (Padrão: DIN 51130:2014) |

Estilo

Estilo