Szczegóły Obrazy

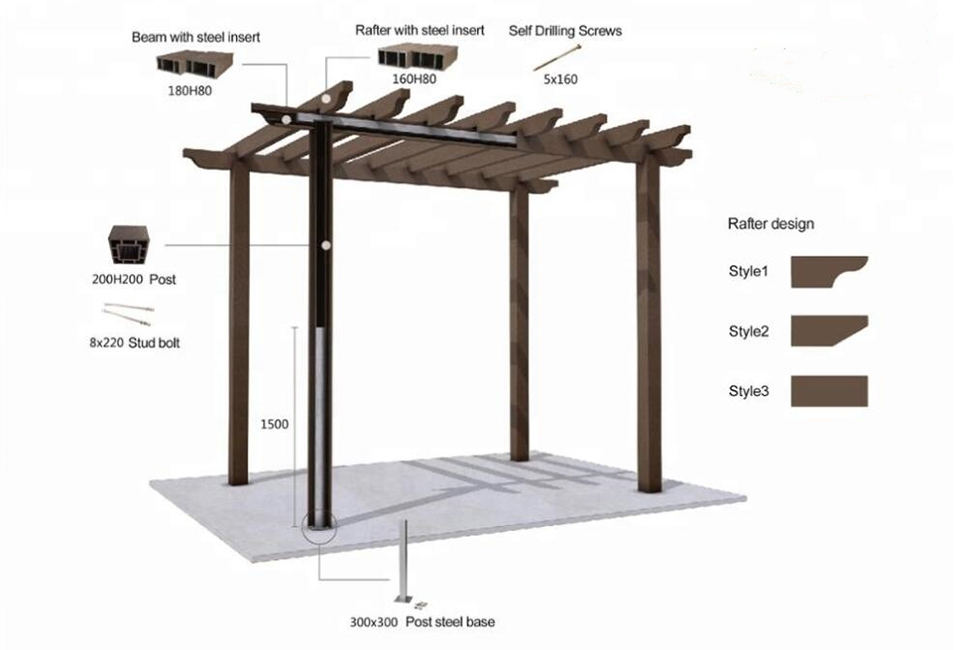

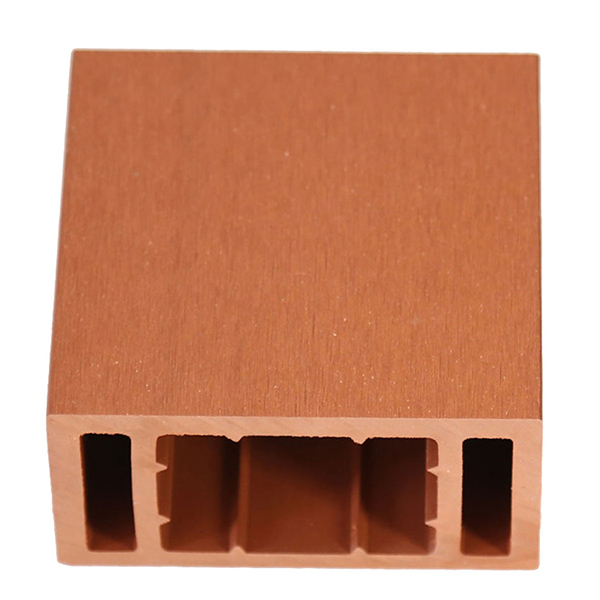

Belka WPC

Belka WPC

Poczta WPC

Poczta WPC

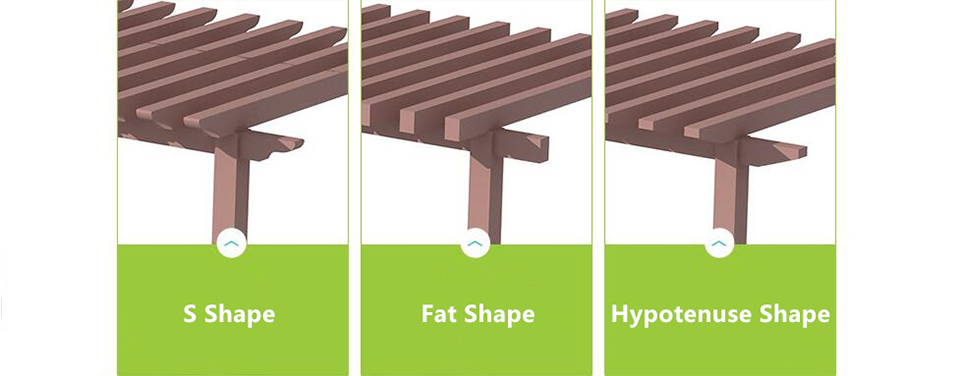

Krokiew WPC

Kolorowy wyświetlacz

Długa żywotność

Niskie koszty utrzymania

Brak wypaczeń i odłamków

Antypoślizgowe powierzchnie do chodzenia

Odporny na zarysowania

Odporny na plamy

Wodoodporny

15-letnia gwarancja

95% drewna z recyklingu i plastiku

Antybakteryjny

Ognioodporne

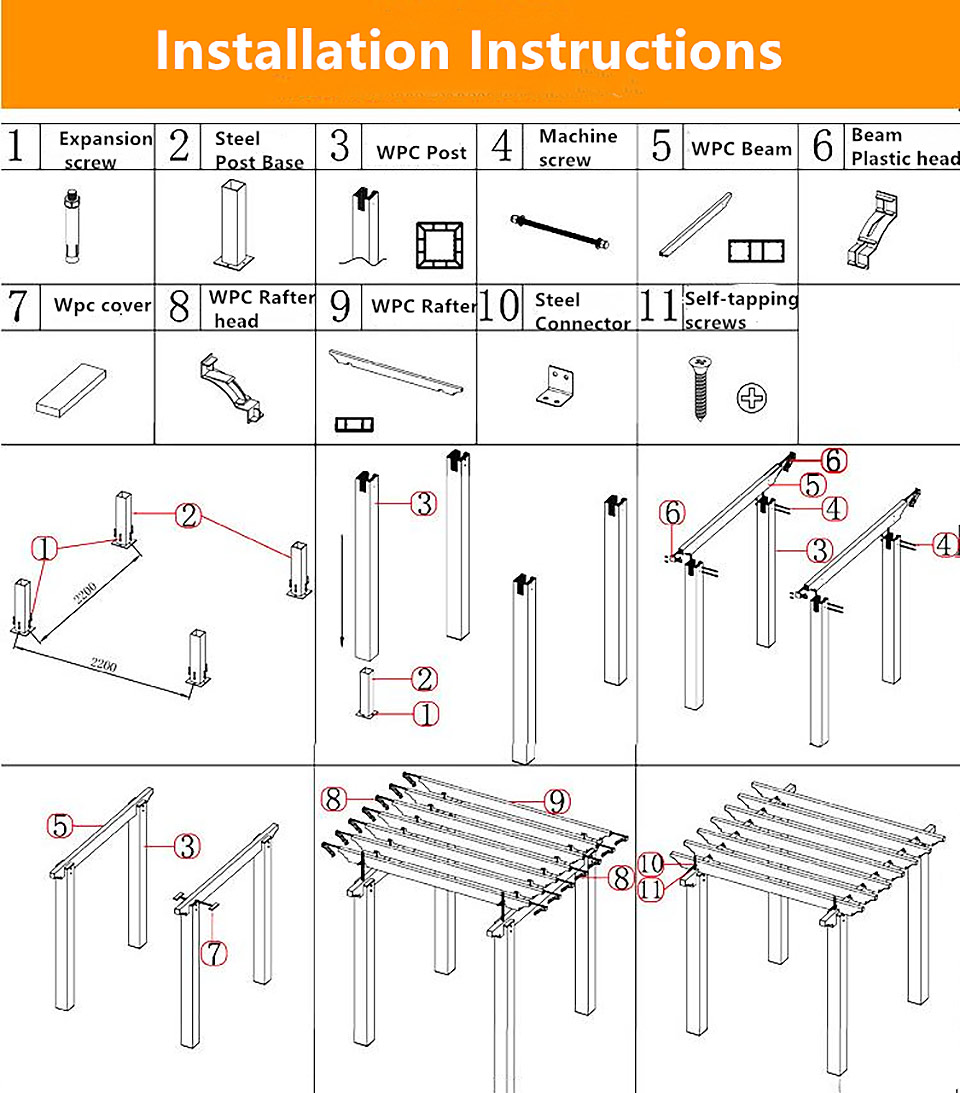

Łatwa instalacja

Parametr

| Marka | DEGE |

| Zabarwienie | Jasnoszary, beżowy, pomarańczowy, brązowy, głęboka herbata, głęboki szary |

| Nazwać | |

| Przedmiot | |

| Standardowy rozmiar (szerokość * długość) | |

| Długość | 2,2 m, 2,9 m, 5,6 m lub dostosowane |

| Komponent WPC | 35% HDPE + 60% włókno drzewne + 5% dodatków |

| Akcesoria | Opatentowany system Clip-Easy |

| Czas dostawy | Około 15-20 dni za jedną 20 ctn |

| Zapłata | 30% wpłacone, resztę należy wpłacić przed dostawą |

| Podanie | Taras, podłoga, kosz na śmieci, ogrodzenie, panel ścienny, pudełko na kwiaty itp |

| Kod WPC Hs | 39189090 |

| Pakiet | Pakowanie paletowe lub luzem |

| Gwarancja | 10 lat |

| Główne cechy: | 1. Nadające się do recyklingu, przyjazne dla środowiska, oszczędzające zasoby leśne 2. Z wyglądem naturalnego drewna, ale mniej problemów z drewnem 3. Odporny na wilgoć / wodę, mniej zgniły, sprawdzony w warunkach słonej wody 4. Przyjazny dla bosych stóp, antypoślizgowy, mniej pękający, mniej wypaczony 5. Nie wymaga malowania, kleju, niewielkich nakładów na konserwację! 6. Odporny na warunki atmosferyczne, odpowiedni od minus-40 do 60 stopni Celsjusza, anty-UV 7. Odporne na termity i owady oraz odporne na pleśń 8. Łatwy w instalacji i czyszczeniu 9. Różne modele zgodnie z Twoimi wymaganiami |

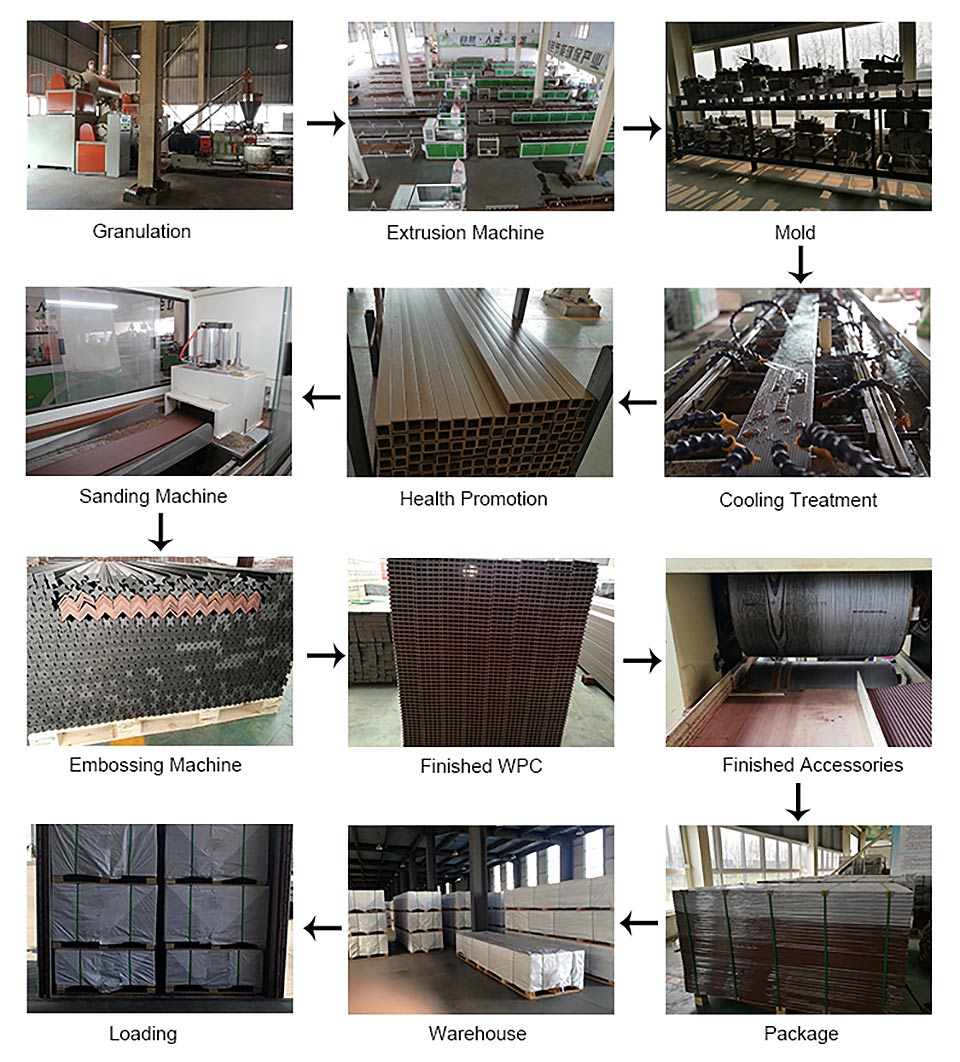

Proces produkcji paneli ściennych Wpc

A. Drewno z tworzywa sztucznego PE jest obecnie najczęściej używanym rodzajem drewna z tworzywa sztucznego na świecie, czyli naszymOKŁADZINA WPC, OGRODZENIA WPC.Przede wszystkim zrozummy surowce produktów z drewna z tworzywa sztucznego PE.Głównymi surowcami są tworzywa sztuczne PE i sproszkowane drewno topoli., Toner, absorber anty-ultrafioletowy, kompatybilizator.

1. Tworzywo PE: kompleksowe porównanie kosztów i fuzji HDPE to najlepszy wybór, a drewno z tworzywa sztucznego na rynku zasadniczo wykorzystuje materiały z recyklingu jako główny surowiec, co zmniejsza zanieczyszczenie białe i sprawia, że nasze środowisko jest zdrowsze i bardziej przyjazne dla środowiska.„Recycled” jest również nazywany tworzywem sztucznym z recyklingu.Wszystkie tworzywa sztuczne nadające się do przemysłowego recyklingu, które można ponownie wykorzystać w określonym procesie przetwarzania, nazywane są tworzywami sztucznymi pochodzącymi z recyklingu;materiały z recyklingu są podzielone na wiele gatunków, takich jak specjalne materiały z recyklingu i materiały z recyklingu pierwszego gatunku., recykling wtórny, recykling trzeciorzędny, a nawet śmieci, łatwo zrozumieć znaczenie dosłownie, im wyższy stopień, tym mniej zanieczyszczeń w tworzywie sztucznym, śmieci są naturalnie wysokie w zawartości zanieczyszczeń, a wybór surowców bezpośrednio wpływa na wybór drewna z tworzywa sztucznego Ponieważ tworzywo sztuczne-drewno jest stanem, w którym proszek drzewny jest owinięty tworzywem sztucznym, jeśli zawartość zanieczyszczeń w tworzywie sztucznym jest wysoka, a udział samego tworzywa sztucznego jest niewielki, naturalnie nie jest on w stanie dobrze owinąć proszku drzewnego .

2. Mączka drzewna: Aby uzyskać idealne połączenie mączki drzewnej i plastiku w drewnie plastikowym, istnieją nie tylko surowe wymagania dotyczące plastiku, ale także mączki drzewnej: im drobniejsza mączka drzewna o tej samej wadze, tym większa powierzchnia proszku.Im wyższy wymagany udział plastiku;wręcz przeciwnie, im większy proszek drzewny, tym mniejsza powierzchnia proszku i mniejsza ilość tworzywa sztucznego wymagana podczas stapiania tworzyw sztucznych.Po wielu latach eksperymentów proszek z drewna topoli jest najlepszym proszkiem z drewna, a wielkość cząstek proszku jest najlepsza w grubości 80-100 oczek;proszek jest zbyt drobny, koszt przetwarzania jest wysoki, skład tworzywa sztucznego wymaga więcej, a koszt jest wyższy, ale Uformowany produkt z tworzywa sztucznego i drewna ma zbyt wysoką plastyczność;jeśli proszek jest zbyt szorstki, koszt przetwarzania jest niski, a wymagania dotyczące składu tworzywa sztucznego są mniejsze, ale uformowany produkt z tworzywa sztucznego i drewna nie jest wystarczająco stopiony, jest kruchy i łatwo pęka.

3. Materiały pomocnicze: Główną funkcją tonera jest dopasowanie koloru plastikowych materiałów drewnianych.Obecnie głównym zastosowaniem drewna z tworzywa sztucznego PE jest proszek koloru nieorganicznego.Ma lepszą ochronę przed blaknięciem do użytku na zewnątrz, co różni się od organicznego koloru używanego do ekologicznego drewna PCV w pomieszczeniach.Kolor pudrowego, organicznego tonera jest żywszy i jaśniejszy.Główną funkcją pochłaniacza anty-ultrafioletowego jest poprawa zdolności anty-ultrafioletowej plastiku do użytku na zewnątrz i poprawa działania przeciwstarzeniowego.Kompatybilizator to dodatek zwiększający kompatybilność mączki drzewnej z żywicą.

B. Zrozum krótko surowce z drewna z tworzywa sztucznego, następnym krokiem jest peletyzacja.Zgodnie z powyższymi surowcami, wymieszać w określonych proporcjach, wycisnąć plastikowe pelety drzewne przez suszenie w wysokiej temperaturze i zapakować je do użycia.Główną funkcją urządzenia do peletowania jest realizacja procesu wstępnego uplastyczniania proszku drzewnego i tworzywa sztucznego, równomierne mieszanie materiału sproszkowanego biomasy i tworzywa sztucznego PE w warunkach topienia oraz prowadzenie wstępnej obróbki do produkcji tworzyw sztucznych z drewna.Ze względu na słabą płynność stopionego drewna i tworzywa sztucznego, konstrukcja granulatora z tworzywa sztucznego i granulatora z tworzywa sztucznego nie jest dokładnie taka sama.W przypadku różnych tworzyw sztucznych konstrukcja granulatora jest również inna.Granulator zwykle stosowany do polietylenu zwykle wykorzystuje stożkową wytłaczarkę dwuślimakową, ponieważ polietylen jest żywicą wrażliwą na ciepło, a stożkowa wytłaczarka dwuślimakowa ma dużą siłę ścinającą, a długości ślimaków są stosunkowo równoległe.Wytłaczarka dwuślimakowa jest krótka, co skraca czas przebywania materiału w beczce.Zewnętrzna średnica ślimaka ma kształt stożkowy od dużego do małego, dzięki czemu stopień sprężania jest dość duży, a materiał można bardziej i bardziej uplastyczniać w lufie.

C. Po granulowaniu wchodzi w etap ekstruzji.Przed ekstruzją należy wykonać kilka przygotowań:

1. Upewnij się, że w zasobniku nie ma żadnych zanieczyszczeń ani cząstek o innych kolorach, aby uniknąć nieczystości koloru produkowanego plastikowego drewna;

2. Sprawdź, czy osprzęt próżniowy ekstrudera jest drożny i upewnij się, że stopień podciśnienia nie jest mniejszy niż -0,08 mpa.Bęben próżniowy należy czyścić dwa razy w ciągu zmiany, jeśli jest to normalne.Nie używaj metalowych narzędzi do czyszczenia otworów wydechowych i używaj plastikowych lub drewnianych patyczków do czyszczenia zanieczyszczeń w otworach wydechowych beczki;

3. Sprawdź, czy lej jest wyposażony w metalowy filtr.Cząsteczki są filtrowane przez metal, aby usunąć metalowe zanieczyszczenia zmieszane z cząsteczkami, zmniejszyć zużycie metalowych zanieczyszczeń wewnątrz urządzenia i zapewnić idealne połączenie formowanych profili z tworzywa sztucznego i drewna.

4. Czy system wody chłodzącej działa normalnie.Idealny system wody chłodzącej jest niezbędnym wyposażeniem do chłodzenia po ekstruzji plastik-drewno.Terminowe chłodzenie może zapewnić dobry kształt profili plastikowo-drewnianych.

5. Zamontuj formy z tworzywa sztucznego do drewna i zainstaluj wyznaczone formy zgodnie z produkowanymi profilami.

6. Sprawdź, czy pneumatyczna przecinarka i inne elementy śrubowe mogą działać normalnie.

D. Temperatura świeżo wytłoczonego profilu tworzywo-drewno jest stosunkowo wysoka i należy go ręcznie położyć na płaskim podłożu.Po całkowitym schłodzeniu profil zostanie przetworzony i zapakowany.Chociaż ten krok jest prosty, jest bardzo ważny.Jeśli fabryka zignoruje te szczegóły, materiały fabryczne będą często miały wady.Nierówne plastikowe drewno z łatwością doprowadzi do różnej grubości górnej i dolnej powierzchni produktu po późniejszym szlifowaniu i obróbce.Ponadto nierówne profile przyniosą pewne utrudnienia w budowie i wpłyną na efekt krajobrazu.

E. Zgodnie z potrzebami klientów przetwarzamy profile plastikowo-drewniane:

1. Szlifowanie polega na usunięciu warstwy naskórka z tworzywa sztucznego powstałego podczas wytłaczania profilu z tworzywa sztucznego i drewna, dzięki czemu profil z tworzywa sztucznego i drewna ma lepszą odporność na zużycie po zainstalowaniu w fabryce.

2. Obróbka tłoczenia: Po wypolerowaniu powierzchni profilu, tworzywo-drewno jest wytłaczane, aby powierzchnia profilu z tworzywa sztucznego-drewna miała efekt drewnopodobny.

3. Cięcie, obróbka czopowania, niestandardowy rozmiar zgodnie z potrzebami klienta i niestandardowe produkty, takie jak potrzeby czopowania.

4. Po zakończeniu powyższej obróbki, ostatnim krokiem jest zapakowanie produktu.Rozsądne opakowanie produktu może zmniejszyć szkody spowodowane przez produkt podczas dostawy.

Przypadek inżynieryjny

Projekt 1

Projekt 2

| Gęstość | 1,35 g/m3 (Standard: ASTM D792-13 Metoda B) |

| Wytrzymałość na rozciąganie | 52,5 MPa (standard: ASTM D638-14) |

| Wytrzymałość na zginanie | 55,5Mp (standard: ASTM D790-10) |

| Moduł sprężystości | 65,5Mp (standard: ASTM D790-10) |

| Siła uderzenia | 90J/m (Standard: ASTM D4812-11) |

| Twardość Shore | D80 (Standard: ASTM D2240-05) |

| Absorpcja wody | 0,6% (Standard: ASTM D570-98) |

| Rozszerzalność cieplna | 3,21×10-6 (Standard: ASTM D696 – 08) |