炭化竹の床

製造工程竹の堅木張りの床?

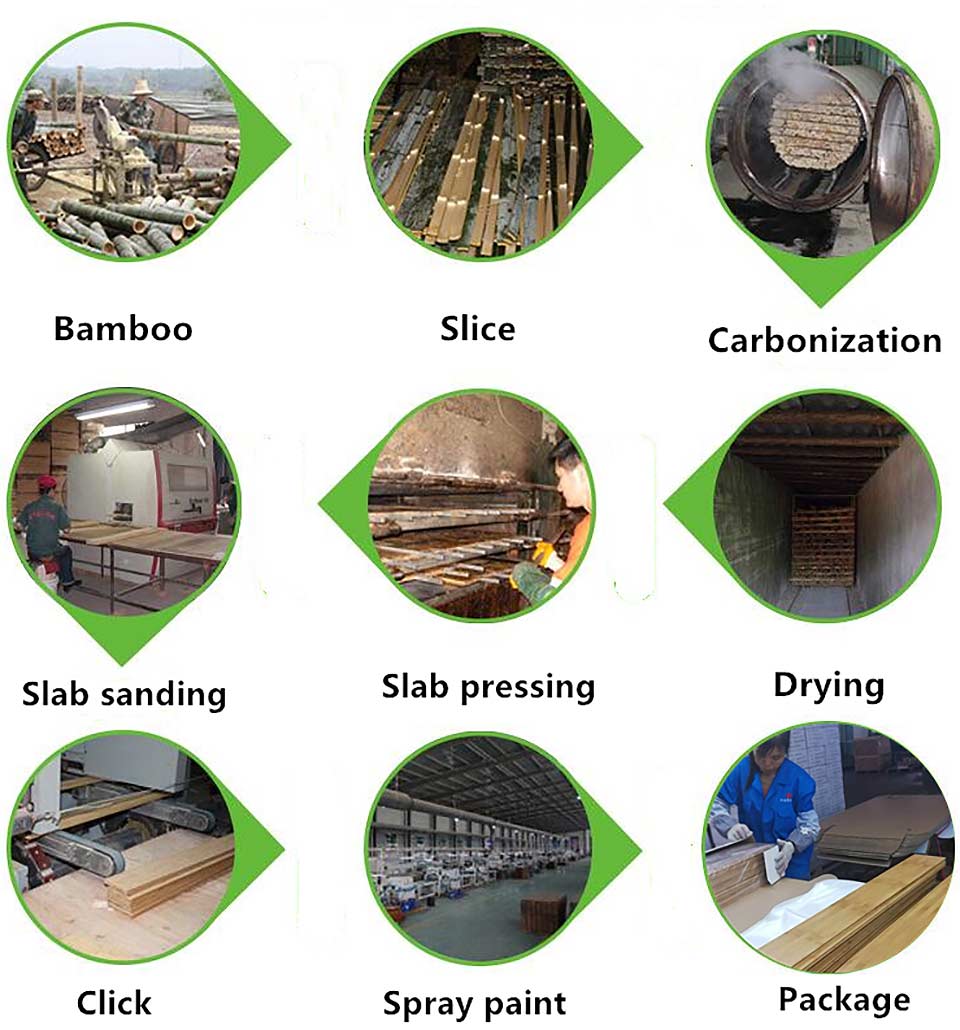

A.竹フローリングの製造プロセスの簡単な紹介:

モソバンブー→カットオフ→アウタージョイントを滑らかにする→ストリップを開く→インナージョイントを取り除く→バンブーストリップの両面を平らにする(バンブーグリーンとバンブーイエローを取り除く)→蒸し(防虫・防ミルデュー処理)または炭化着色処理→乾燥→竹細削り→竹ストリップ選別→接着→ブランクの組み立て→ホットプレス接着→サンディング→固定長切断→四面平削り(固定幅、後溝)→ダブルエンドミリング(水平および縦方向のテノニング) )→スプレーシーリングエッジペイント→プレーンボードサンディング→選別→ダスト除去→水性プライマー→熱風乾燥→パテ→UV硬化→プライマー→UV硬化→サンディング→プライマー→UV硬化→サンディング→トップコート→UV硬化→耐擦傷性仕上げ塗料→UV硬化→検査→包装

B.竹フローリングの製造プロセスの詳細な説明:

1.生竹検査

竹のフローリングは一般的にモウソウチクを原料として使用しますが、モウソウチクの機械的性質は竹の年代や材料の位置と密接に関係しています。竹の年齢は4年未満であり、竹の内部構成要素のリグニン化の程度は十分ではなく、強度は不安定であり、乾燥収縮および膨潤率は大きい。5年以上前の竹を使用する必要があります。竹は一般的に太い根と細い先端を持っています。そのため、原料としては、胸高直径10cm以上、壁厚7mm以上の真っ直ぐな棒状の新鮮なモソ竹が一般的に使用されています。

2.マテリアルブレイク

モウソウチクは根が太く、上が細い。竹管は壁の厚さによって区別され、指定された長さにカットされます。

3. パンチング

生の竹を通常の竹の細片に洗います

4 最初の計画

乾燥後、ラフプレーニングによって残った残りのバンブーグリーン、バンブーイエロー、ナイフマークを取り除くために、バンブーストリップをすべての面で細かくプレーニングする必要があります。この処理の後、竹の細片と竹の細片はひび割れなしでしっかりと接着することができます。、ひび割れ、層間剥離はありません。竹細片は細かく削ってから選別し、加工サイズの要件を満たしていない、色の違いが大きい竹細片を生産ラインから取り除きます。

竹細片の表面の予備処理。表面を削って黄変させます。つまり、竹の皮と肉を取り除き、真ん中の厚い繊維層だけを残します。従来の竹製品は、円筒形の竹材全体を所定の形状に曲げて加工しています。黄色を取り除くことは計画されていません。表面の笹緑、つまり笹皮部分の密度が粗繊維と異なり、同じ乾燥湿度条件での収縮変形率が異なるため、割れやすくなります。竹黄色は、竹管の内壁にある竹肉の一部です。高糖分などの栄養素が含まれており、取り除けないと虫が育ちやすいです。

厚さに関しては、竹自体の曲げ強度は木材よりも高く、15mmの厚さの竹の床は十分な曲げ、圧縮、衝撃強度があり、足の感触が優れています。一部のメーカーは、厚いほど良いという消費者の精神に応えるために、緑や黄色を削除しません。竹シートを接着した後、竹の床の厚さは17mmまたは18mmに達する可能性がありますが、接着強度が悪く、割れやすいです。高品質の竹フローリングのために、竹の両側の竹の緑と黄色の竹は大まかに削られています。竹のブランクをしっかりと接着させるには、細かく削る必要があります。厚さと幅の公差は0.1mm以内に制御する必要があります。、竹ブランクの接着に使用される接着剤も高温の作用で急速に固化し、接着力は非常に強いです。5.漂白または炭化の調理

竹の化学組成は基本的に木材と同じで、主にセルロース、ヘミセルロース、リグニン、抽出物です。ただし、竹には木よりも多くのタンパク質、砂糖、でんぷん、脂肪、ワックスが含まれています。温度と湿度が適切な場合、昆虫や真菌によって簡単に侵食されます。したがって、竹の細片はラフプレーニング(自然な色)の後に調理する必要があります。)または、高温多湿の炭化処理(茶色)で砂糖やでんぷんなどの抽出物を取り除き、虫除けや防腐剤などを加えて虫やカビの繁殖を防ぎます。

自然色の床は過酸化水素で90℃の温度で漂白され、漂白時間は壁の厚さが異なる根によって異なります。4〜5mmで3.5時間、6〜8mmで4時間。

カーボンカラーのフローリングは、高温高圧下で二次炭化プロセスを経て処理されます。

二次炭化技術は、竹の卵、脂肪、砂糖、タンパク質などのすべての栄養素を炭化して材料を軽くし、竹の繊維を「中空レンガ」の形に配置することで、引張り、圧縮強度、防水性を大幅に向上させますパフォーマンス。

5. 乾燥

蒸し処理後の竹チップスの含水率は80%を超え、飽和状態になっています。竹の含水率は、竹加工後の完成品のサイズと形状の安定性に直接影響します。竹フローリング製品の品質を確保するために、加工に使用する竹原料は、接着する前に完全に乾燥させる必要があります。竹の乾燥は、乾燥窯またはトラック乾燥窯によって行われます。

竹材の含水率は、地域の気候条件や使用環境に応じて管理する必要があります。たとえば、中国の北部と南部で管理されている水分含有量は異なります。北部で使用される製品の水分含有量は非常に低く、通常の状況では5〜9%に制御する必要があります。

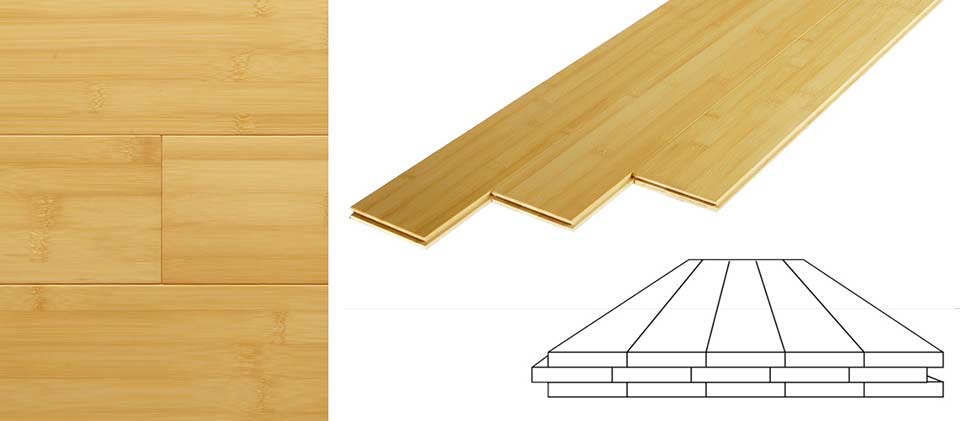

竹の床を構成する各ユニット、すなわち竹の細片の含水率は均一である必要があります。例えば、竹のひも床(平板)は、表面、中層、下層の竹細片の含水率が均一である必要があるため、竹床の製造後に変形したり曲がったりしにくい。

これは、床にひびが入るのを防ぐための重要なリンクでもあります。不均一な含水率や過度の含水率は、温度や乾燥湿度などの環境要因の変化により、床が変形したり、ひび割れたりする可能性があります。含水率は、地域ごとの空気湿度に応じて設定できます。このように作られた床は、対応する気候環境に適応することを保証できます。

高品質の床は、乾燥中に6点の多面的なテストを受け、竹の細片の各部分、および竹の細片の表面と内部の含水率のバランスが取れていることを確認します。さまざまな湿度環境により、床にひびが入り、変形します。消費者が水分含有量を単純に測定することは困難です。この問題を解決するためのより安全な方法は、スラブを製造できる評判の良い通常の竹フローリングメーカーを選択することです。

6.ファインプレーニング

竹の細片は、必要な仕様に合わせて細かく計画されています。

7.製品の選択

竹の細片をさまざまなレベルに分類します。

8.接着と抑制

接着剤とブランクの組み立て:高品質の環境に優しい接着剤を選択し、規定の接着剤の量に従って接着剤を塗布し、均等に広げてから、必要な仕様に従って竹のストリップを組み立てます。

ホットプレスと接着:ホットプレスは重要なプロセスです。指定された圧力、温度、時間の下で、スラブはブランクに接着されます。竹細片の表面仕上げ、接着剤、ホットプレス条件は、竹の床の接着強度に大きな影響を与えます。

竹フローリングの接着強度は、フローリングの接着強度とは異なります。複数の竹を接着してプレスすることで作られています。接着剤の品質、接着剤の温度と圧力、および保温と圧力の時間はすべて、接着剤の品質に影響を与えます。接着強度が不十分な場合、変形や亀裂が発生する可能性があります。接着強度をテストする簡単な方法は、床を水に浸すか調理することです。膨張、変形、開放の程度と必要な時間を比較します。竹の床が変形するか脱ガムされるかは、接着強度と大きな関係があります。

9.カッティングヘッド

10.10。検査板の色分解

11.11。トリミング

12.12。トリミングは女性のほぞです

13.13。ほぞ穴防止ボードを作成するときは、短いヘッドが向きを変える必要があります

14.サンディング

スラブの表面を処理して表面を滑らかにし、プレーンスラブの厚さを固定します

15.テノニング

モルダーズ

竹板の底面と側面はテノンです。

ダブルエンドテノニング

竹の床は縦横に張り出している。

テノニングは、一般にスロットとしても知られています。これは、床を接合するときの凹凸のノッチであり、床を完全に接合するための鍵となります。ほぞ穴が精密に接合されている場合、2つのフロア間のギャップは狭くなります。

16.16。ペイント

周囲の湿気が竹の床に侵入するのを防ぎ、板の表面に防汚性、耐摩耗性、装飾性を持たせるために、竹の床を塗装する必要があります。通常、5つのプライマー(ラッカー)と2つの側面(ラッカー)のコーティングの後、竹の床の表面は厚い保護塗装フィルムで覆われています。皮膜の硬度はそれほど硬くないので、ある程度の耐摩耗性、耐擦傷性、靭性を確保するために適度な硬度にする必要があります。

竹の床の表面にペイントします。市場の床は明るい床とセミマットに分かれています。光沢のあるのはカーテンコーティング加工でとても綺麗ですが、表面が磨耗して剥がれているので、使用時には丁寧にメンテナンスする必要があります。マットとセミマットはローラーコーティングプロセスで、柔らかな色と強い塗料接着性を備えています。

市場には5つのボトムと2つのサイド、7つのボトムと2つのサイドがあります。プライマーを塗るときは、安全で環境にやさしい高品質の塗料を選択してください。これにより、健康的な家庭環境を維持できるだけでなく、美しさ、耐水性、耐病性も実現できます。良好な塗料接着性を確保するには、1層の塗料を研磨する必要があります。紙やすりで磨き、塗装を繰り返した後、床の表面は泡がなく滑らかで平らです。

17.。完成品検査

完成品を検査します。接着性、表面効果、耐摩耗性、光沢。

床の最先端の品質を確保するために、欧米の市場ではフィルム検査が実施されており、多くの国内企業がこの検査技術を使用し続けています。もちろん、相対的なコストは高くなります

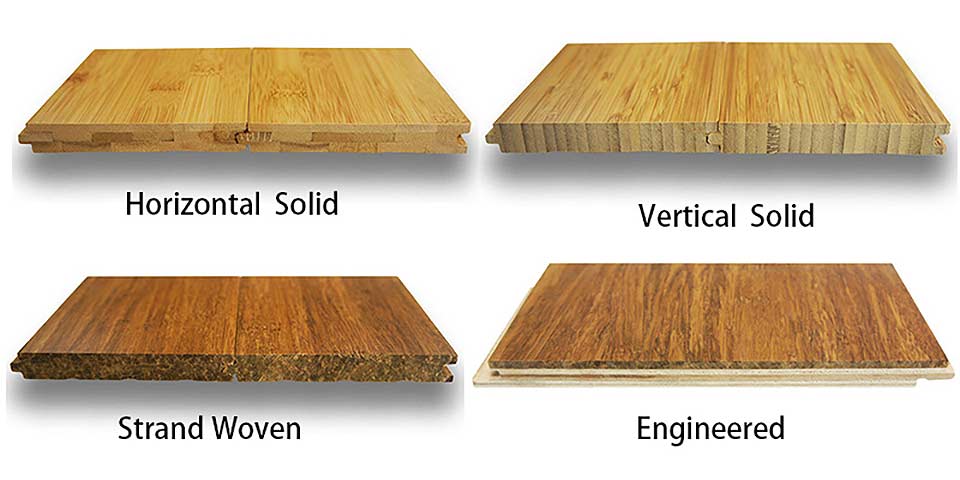

構造

天然竹フローリング

炭化竹フローリング

天然炭化竹床

竹フローリングの利点

詳細画像

竹フローリングの技術データ

| 1)材料: | 100%生竹 |

| 2)色: | ストランド織り |

| 3)サイズ: | 1840 * 126 * 14mm/ 960 * 96 * 15mm |

| 4)水分含有量: | 8%〜12% |

| 5)ホルムアルデヒドの放出: | ヨーロッパのE1規格まで |

| 6)ニス: | トレファート |

| 7)接着剤: | ダイネア |

| 8)光沢: | マット、セミグロス |

| 9)ジョイント: | Tongue&Groove(T&G)クリック;Unilin+ドロップクリック |

| 10)供給能力: | 110,000m2/月 |

| 11)証明書: | CE認証、ISO 9001:2008、ISO 14001:2004 |

| 12)パッキング: | カートンボックス付きプラスチックフィルム |

| 13)配達時間: | 前払い後25日以内 |

[利用可能なシステム]をクリックします

A:T&Gクリック

T&G LOCK BAMBOO-Bamboo Florinig

Bamboo T&G -Bamboo Florinig

B:ドロップ(短辺)+ Unilinクリック(長辺)

竹フロリニグをドロップ

ユニリンバンブーフロリニグ

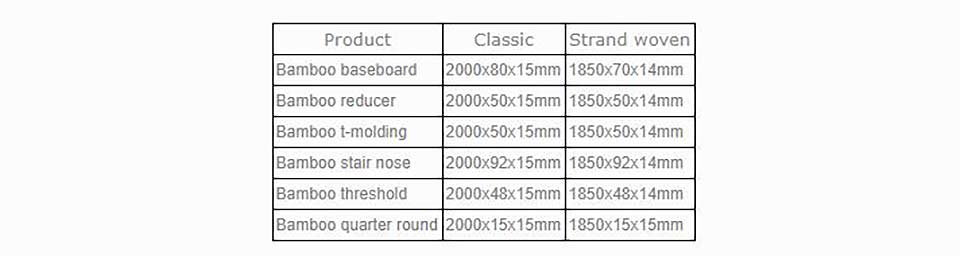

竹フローリングパッケージリスト

| タイプ | サイズ | パッケージ | パレットなし/20FCL | パレット/20FCL | ボックスのサイズ | GW | NW |

| 炭化竹 | 1020 * 130 * 15mm | 20個/ctn | 660カラット/1750.32平方メートル | 10 plt、52ctns / plt、520ctns / 1379.04 sqms | 1040 * 280 * 165 | 28kg | 27kg |

| 1020 * 130 * 17mm | 18個/ctn | 640カラット/1575.29平方メートル | 10 plt、52ctns / plt、520ctns / 1241.14 sqms | 1040 * 280 * 165 | 28kg | 27kg | |

| 960 * 96 * 15mm | 27個/ctn | 710カラット/1766.71平方メートル | 9 plt、56ctns / plt、504ctns / 1254.10 sqms | 980 * 305 * 145 | 26kg | 25kg | |

| 960 * 96 * 10mm | 39個/ctn | 710カラット/2551.91平方メートル | 9 plt、56ctns / plt、504ctns / 1810.57 sqms | 980 * 305 * 145 | 25kg | 24kg | |

| ストランド織り竹 | 1850 * 125 * 14mm | 8個/ctn | 672 ctn、1243.2平方メートル | 970 * 285 * 175 | 29kg | 28kg | |

| 960 * 96 * 15mm | 24個/ctn | 560 ctn、1238.63sqm | 980 * 305 * 145 | 26kg | 25 kg | ||

| 950 * 136 * 17mm | 18個/ctn | 672ctn、1562.80平方メートル | 970 * 285 * 175 | 29kg | 28kg |

包装

Degeブランドのパッケージ

一般的なパッケージ

交通機関

製品プロセス

アプリケーション

竹床の設置方法(詳細版)

竹床の設置方法(詳細版)

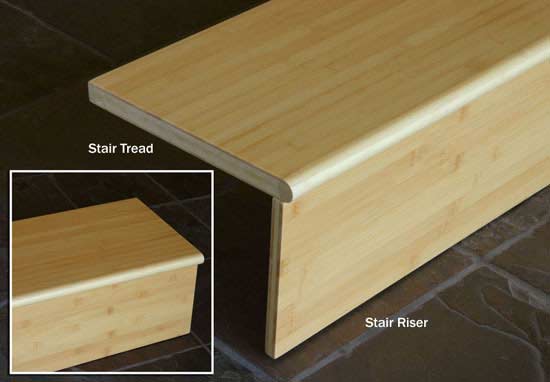

階段スラブ

階段スラブ

| 特性 | 価値 | テスト |

| 密度: | +/- 1030 kg / m3 | EN 14342:2005 + A1:2008 |

| ブリネル硬さ: | 9.5kg/mm² | EN-1534:2010 |

| 水分含量: | 23°C、相対湿度50%で8.3% | EN-1534:2010 |

| 排出クラス: | クラスE1(LT 0,124 mg / m3、EN 717-1) | EN 717-1 |

| 腫れの違い: | 0.17%プロ水分含有量の1%変化 | EN 14341:2005 |

| 耐摩耗性: | 16'000ターン | EN-14354(12/16) |

| 圧縮性: | 2930 kN / cm2 | EN-ISO 2409 |

| 耐衝撃性: | 6mm | EN-14354 |

| 火災特性: | クラスCfl-s1(EN 13501-1) | EN 13501-1 |