Pavimento in bambù carbonizzato

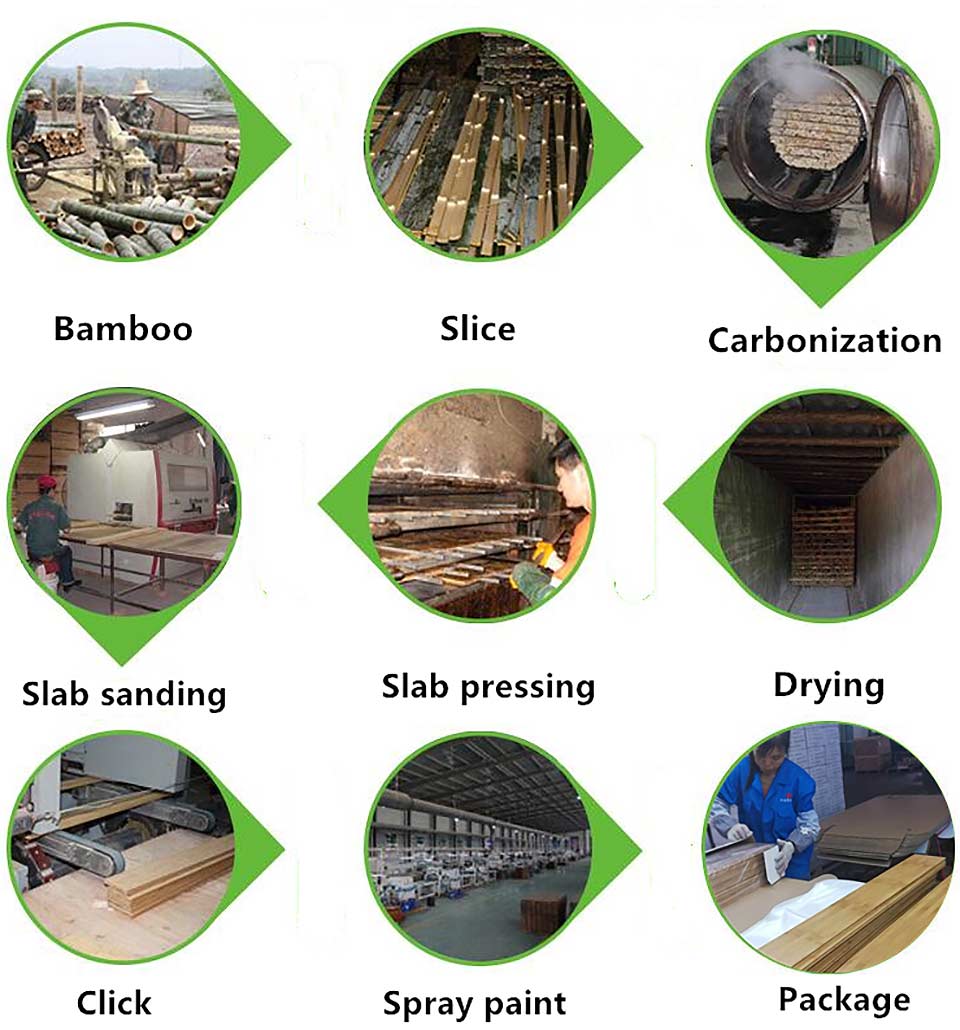

Processo di produzione Pavimenti in legno di bambù?

A.Breve introduzione del processo di produzione di pavimenti in bambù:

Moso bambù→tagliare→levigare le giunture esterne→aprire le strisce→rimuovere le giunture interne→piallare entrambi i lati delle strisce di bambù (per rimuovere il verde bambù e il giallo bambù)→cottura a vapore (trattamento anti-insetti e antimuffa) o trattamento di colorazione carbonizzato→essiccazione→piallatura fine in bambù →Selezione di strisce di bambù→Incollaggio→Assemblaggio di grezzi→Incollaggio a caldo→Levigatura→Taglio a lunghezza fissa→Piallatura su quattro lati (larghezza fissa, scanalatura posteriore)→Fresatura a doppia estremità (tenonatura orizzontale e longitudinale )→Vernice per bordi sigillanti a spruzzo→ Levigatura di pannelli lisci → cernita → rimozione della polvere → primer a base d'acqua → essiccazione ad aria calda → stucco → polimerizzazione UV → primer → polimerizzazione UV → carteggiatura → primer → polimerizzazione UV → carteggiatura → finitura → polimerizzazione UV → resistenza ai graffi Pittura di finitura → polimerizzazione UV → ispezione → imballaggio

B. Spiegazione dettagliata del processo di produzione di pavimenti in bambù:

1.Ispezione di bambù grezzo

I pavimenti in bambù utilizzano generalmente il bambù moso come materia prima, ma le proprietà meccaniche del bambù moso sono strettamente correlate all'età del bambù e alla posizione del materiale.L'età del bambù è inferiore a 4 anni, il grado di lignificazione dei componenti interni del bambù non è sufficiente, la forza è instabile e il restringimento a secco e il tasso di rigonfiamento sono elevati.Dovrebbero essere utilizzati bambù di età superiore a 5 anni.Il bambù ha generalmente radici spesse e punte sottili.Pertanto, come materie prime vengono generalmente utilizzati bambù moso freschi con aste dritte con un diametro all'altezza del petto maggiore di 10 cm e uno spessore della parete maggiore di 7 mm.

2.Rottura materiale

Il bambù Moso ha radici spesse e cime sottili.I tubi di bambù si distinguono in base al grado di spessore della parete e vengono tagliati in lunghezze specificate.

3. Punzonatura

Lavare il bambù grezzo in strisce di bambù regolari

4 primo piano

Dopo l'essiccazione, le strisce di bambù devono essere piallate su tutti i lati per una piallatura fine su tutti i lati per rimuovere i residui di verde bambù, giallo bambù e segni di coltello lasciati dalla piallatura ruvida.Dopo questo trattamento, le strisce di bambù e le strisce di bambù possono essere incollate saldamente senza crepe., Nessuna fessurazione, nessuna delaminazione.Le strisce di bambù devono essere smistate dopo la piallatura fine e le strisce di bambù che non soddisfano i requisiti della dimensione di lavorazione e presentano grandi differenze di colore vengono rimosse dalla linea di produzione.

Trattamento preliminare della superficie dei listelli di bambù.La superficie viene rasata e ingiallita, cioè la pelle e la carne di bambù vengono rimosse e viene trattenuto solo lo strato di fibra spesso medio.I prodotti tradizionali di bambù vengono lavorati piegando l'intero materiale cilindrico di bambù in una forma prescritta.Non è stato pianificato di rimuovere il giallo.Il verde di bambù sulla superficie, ovvero la densità della parte della pelle di bambù è diversa dalla fibra grezza e il tasso di deformazione del restringimento nella stessa condizione di umidità secca è diverso, quindi è facile causare screpolature.Il giallo bambù è la parte della carne di bambù sulla parete interna del tubo di bambù.Contiene un alto contenuto di zucchero e altri nutrienti ed è facile coltivare insetti se non viene rimosso.

In termini di spessore, la resistenza alla flessione del bambù stesso è superiore a quella del legno e il pavimento in bambù spesso 15 mm ha una resistenza alla flessione, alla compressione e all'impatto sufficiente e ha una migliore sensazione del piede.Alcuni produttori, per soddisfare la mentalità del consumatore secondo cui più è spesso, meglio è, non rimuovono il verde o il giallo.Dopo che i fogli di bambù sono stati incollati, sebbene lo spessore del pavimento di bambù possa raggiungere 17 mm o 18 mm, la forza di adesione non è buona ed è facile da rompere.Per pavimenti in bambù di alta qualità, il bambù verde e il bambù giallo su entrambi i lati del bambù sono piallati grossolanamente.Per fare in modo che i pezzi grezzi di bambù siano ben incollati, devono essere finemente piallati.Le tolleranze di spessore e larghezza devono essere controllate entro 0,1 mm., L'adesivo utilizzato per incollare i pezzi grezzi di bambù si solidificherà rapidamente anche sotto l'azione delle alte temperature e l'adesione è estremamente forte.5. Sbiancamento di cottura o carbonizzazione

La composizione chimica del bambù è sostanzialmente la stessa di quella del legno, principalmente cellulosa, emicellulosa, lignina e sostanze estrattive.Tuttavia, il bambù contiene più proteine, zucchero, amido, grasso e cera rispetto al legno.È facilmente eroso da insetti e funghi quando la temperatura e l'umidità sono appropriate.Pertanto, le strisce di bambù devono essere cotte dopo una piallatura grossolana (colore naturale).) Oppure trattamento di carbonizzazione ad alta temperatura e alta umidità (colore marrone) per rimuovere alcuni estratti come zucchero e amido, aggiungere insettifughi, conservanti, ecc. per prevenire l'allevamento di insetti e funghi.

Il pavimento di colore naturale è sbiancato con perossido di idrogeno a una temperatura di 90 ℃ e il tempo di sbiancamento è diverso per le diverse radici con diverso spessore della parete.3,5 ore per 4~5mm, 4 ore per 6~8mm.

La pavimentazione color carbonio viene lavorata attraverso un processo di carbonizzazione secondario ad alta temperatura e alta pressione.

La tecnologia di carbonizzazione secondaria carbonizza tutti i nutrienti come uova, grasso, zucchero e proteine nel bambù, rendendo il materiale leggero e le fibre di bambù sono disposte a forma di "mattone cavo", che migliora notevolmente la resistenza alla trazione, alla compressione e all'impermeabilità prestazione.

5. Asciugatura

Il contenuto di umidità dei trucioli di bambù dopo il trattamento a vapore supera l'80%, raggiungendo uno stato saturo.Il contenuto di umidità del bambù influisce direttamente sulla stabilità delle dimensioni e della forma del prodotto finito dopo la lavorazione del bambù.Per garantire la qualità dei prodotti per pavimenti in bambù, le materie prime di bambù utilizzate per la lavorazione devono essere completamente asciugate prima dell'incollaggio.L'essiccazione del bambù viene eseguita mediante un forno di essiccazione o un forno di essiccazione a binario.

Il contenuto di umidità dei materiali di bambù deve essere controllato in base alle condizioni climatiche locali e all'ambiente di utilizzo.Ad esempio, il contenuto di umidità controllato nel nord e nel sud della Cina è diverso.Il contenuto di umidità dei prodotti utilizzati nel nord è molto basso e dovrebbe essere controllato al 5-9% in circostanze normali.

Il contenuto di umidità di ogni unità che compone il pavimento in bambù, ovvero la striscia di bambù, deve essere uniforme.Ad esempio, il pavimento in corde di bambù (piatto piatto) richiede un contenuto di umidità uniforme delle strisce di bambù sulla superficie, sugli strati centrali e inferiori, in modo che non sia facile deformarsi e piegarsi dopo la produzione del pavimento di bambù.

Questo è anche un collegamento importante per evitare che il pavimento si rompa.Un contenuto di umidità irregolare o un contenuto di umidità eccessivo può causare la deformazione o la rottura del pavimento a causa dei cambiamenti di fattori ambientali come la temperatura e l'umidità secca.Il contenuto di umidità può essere impostato in base all'umidità dell'aria in diverse aree.Il pavimento così realizzato può garantire l'adattamento all'ambiente climatico corrispondente.

Il pavimento di alta qualità viene sottoposto a test sfaccettati in sei punti durante l'asciugatura per garantire che ogni pezzo di strisce di bambù, nonché il contenuto di umidità delle strisce di bambù, la superficie e l'interno, siano bilanciati, in modo da garantire che il crepe e deformazioni del pavimento dovute alla diversa umidità degli ambienti.È difficile per i consumatori misurare semplicemente il contenuto di umidità.Il modo più sicuro per risolvere questo problema è scegliere un produttore di pavimenti in bambù rispettabile e regolare in grado di produrre lastre.

6.bella planata

Le strisce di bambù sono finemente piallate secondo le specifiche richieste.

7.Selezione del prodotto

Ordina le strisce di bambù in diversi livelli.

8.Incollare e reprimere

Colla e assemblaggio grezzo: scegli adesivi ecologici di alta qualità, applica la colla in base alla quantità prescritta di colla e distribuiscila uniformemente, quindi assembla le strisce di bambù secondo le specifiche richieste.

Pressatura a caldo e incollaggio: la pressatura a caldo è un processo chiave.Sotto la pressione, la temperatura e il tempo specificati, la lastra viene incollata in uno spazio grezzo.La finitura superficiale delle strisce di bambù, l'adesivo e le condizioni di pressatura a caldo hanno una grande influenza sulla forza di adesione del pavimento di bambù.

La forza di adesione del pavimento in bambù è diversa da quella del pavimento in legno.È realizzato incollando e premendo più pezzi di bambù.La qualità della colla, la temperatura e la pressione della colla e il tempo di conservazione e pressione del calore influiscono sulla qualità della colla.Una forza di adesione insufficiente può deformarsi e incrinarsi.Il modo semplice per testare la forza di adesione è immergere o cuocere un pezzo di pavimento in acqua.Confrontare il grado di espansione, deformazione e apertura e il tempo necessario.Se il pavimento in bambù sarà deformato o sgommato ha un ottimo rapporto con la forza di adesione.

9.Testa di taglio

10.Separazione del colore della scheda di ispezione

11.Rifinitura

12.Il taglio è un tenone femminile

13.Quando si produce una tavola anti-tenone, la testa corta dovrebbe girare

14.Levigatura

Trattare la superficie della lastra per renderla liscia e fissare lo spessore della lastra piana

15.Tenonare

Modellatori

Il fondo e i lati della tavola di bambù sono tenoni.

Tenonare a doppia estremità

Il pavimento in bambù è tenone verticalmente e orizzontalmente.

La tenonatura è anche comunemente nota come scanalatura, che è l'intaglio concavo-convesso quando il pavimento viene giuntato, che è la chiave per garantire la perfetta giunzione del pavimento.Lo spazio tra i due piani è stretto quando la mortasa è giuntata con precisione.

16.Colore

Per evitare che l'umidità nell'ambiente circostante invada il pavimento in bambù e per rendere la superficie del pannello dotata di proprietà antinquinamento, resistenza all'abrasione e decorazione, il pavimento in bambù deve essere verniciato.Generalmente dopo un rivestimento di 5 primer (lacca) e 2 lati (lacca), la superficie del pavimento in bambù è stata ricoperta da uno spesso film protettivo di vernice.La durezza della pellicola di vernice non è tanto più dura quanto meglio è, dovrebbe essere moderata in durezza per garantire che la pellicola di vernice abbia un certo grado di resistenza all'usura, resistenza ai graffi e tenacità.

Dipingi sulla superficie del pavimento di bambù.I pavimenti in commercio si dividono in luminosi e semiopachi.Quello lucido è il processo di rivestimento della tenda, che è molto bello, ma la sua faccia è stata consumata e staccata, quindi deve essere mantenuta con cura durante l'uso.L'opaco e il semiopaco sono processi di verniciatura a rullo, con colore tenue e forte adesione della vernice.

Ci sono cinque minimi e due lati, sette minimi e due lati nel mercato.Scegli una vernice di alta qualità sicura ed ecologica quando applichi il primer, che non solo può mantenere un ambiente domestico sano, ma anche ottenere bellezza, resistenza all'acqua e resistenza alle malattie.Per garantire una buona adesione della vernice, è necessario carteggiare uno strato di vernice.Dopo ripetute carteggiature e verniciature, la superficie del pavimento è liscia e piana senza bolle.

17.Ispezione del prodotto finito

Ispeziona il prodotto finito.Adesione, effetto superficiale, resistenza all'abrasione e brillantezza.

Al fine di garantire la qualità all'avanguardia del pavimento, i mercati europeo e americano implementano l'ispezione delle pellicole e molte aziende nazionali continuano a utilizzare questa tecnologia di ispezione.Naturalmente, il costo relativo è più alto

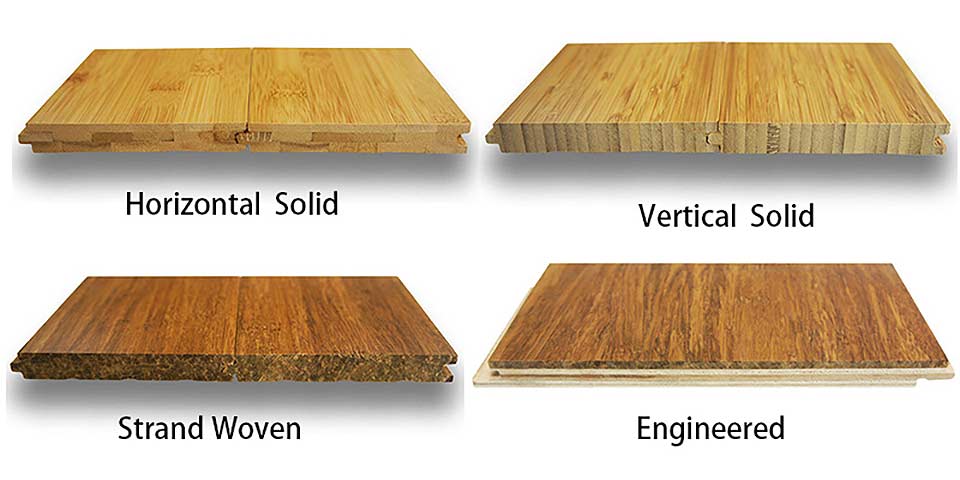

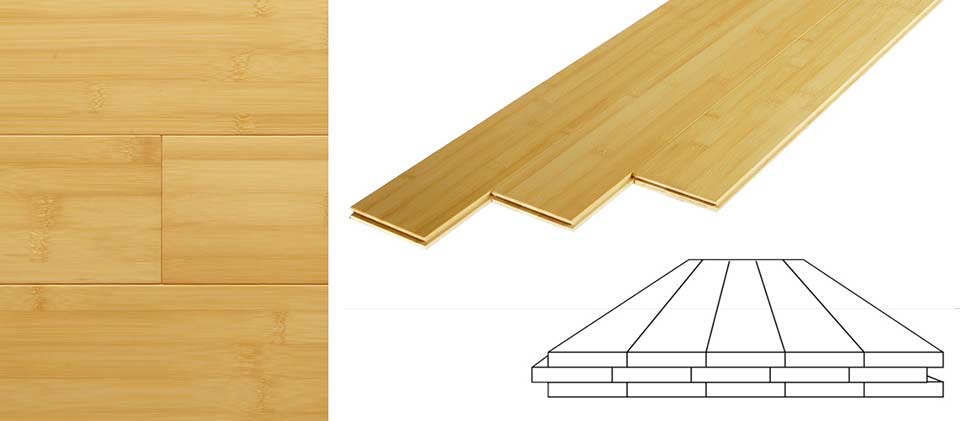

Struttura

Pavimentazione in bambù naturale

Pavimentazione in bambù carbonizzato

Pavimento in bambù carbonizzato naturale

Vantaggio del pavimento in bambù

Dettagli Immagini

Dati tecnici del pavimento in bambù

| 1) Materiali: | 100% bambù grezzo |

| 2) Colori: | Filo intrecciato |

| 3) Dimensioni: | 1840*126*14 mm/ 960*96*15mm |

| 4) Contenuto di umidità: | 8%-12% |

| 5) Emissione di formaldeide: | Fino allo standard E1 d'Europa |

| 6) Vernice: | Treffert |

| 7) Colla: | Dinea |

| 8) Lucentezza: | Opaco, semilucido |

| 9) Giunto: | Fare clic su Lingua e scanalatura (T&G).;Unilin+Rilascia fare clic |

| 10) Capacità di rifornimento: | 110.000 m2/mese |

| 11) Certificato: | Certificazione CE, ISO 9001:2008, ISO 14001:2004 |

| 12) Imballaggio: | Film in plastica con scatola di cartone |

| 13) Tempi di consegna: | Entro 25 giorni dopo aver ricevuto il pagamento anticipato |

Fare clic su Sistema disponibile

R: Fare clic su T&G

T&G LOCK BAMBOO-Bambù Florinig

Bamboo T&G -Bambù Florinig

B: Drop (lato corto) + clic Unilin (lato lunghezza)

drop Fioritura di bambù

unilin Fioritura di bambù

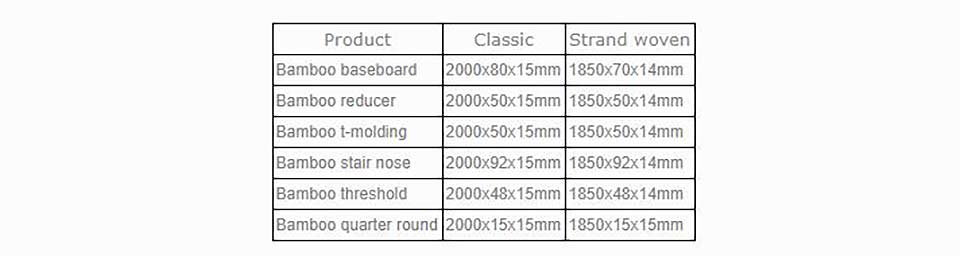

Elenco dei pacchetti di pavimenti in bambù

| Tipo | Misurare | Pacchetto | NO Pallet/20FCL | Pallet/20FCL | Dimensioni della scatola | GW | NW |

| Bambù carbonizzato | 1020*130*15mm | 20 pz/ctn | 660 ct/1750,32 mq | 10 plt, 52ctns/plt,520ctns/1379,04 mq | 1040*280*165 | 28 kg | 27 kg |

| 1020*130*17mm | 18 pezzi/ctn | 640 ct/1575,29 mq | 10 centesimi, 52 ct/plt, 520 ct/1241,14 mq | 1040*280*165 | 28 kg | 27 kg | |

| 960*96*15mm | 27 pezzi/ctn | 710 ct/ 1766,71 mq | 9 centesimi, 56 ct/plt, 504 ct/1254,10 mq | 980*305*145 | 26 kg | 25 kg | |

| 960*96*10mm | 39 pezzi/ctn | 710 ct/ 2551,91 mq | 9 centesimi, 56 ct/plt, 504 ct/1810,57 mq | 980*305*145 | 25 kg | 24 kg | |

| Bambù intrecciato | 1850*125*14 mm | 8 pezzi/ctn | 672 ctn, 1243,2 mq | 970*285*175 | 29 kg | 28 kg | |

| 960*96*15mm | 24 pezzi/ctn | 560 ctn, 1238,63 mq | 980*305*145 | 26 kg | 25 kg | ||

| 950*136*17 mm | 18 pezzi/ctn | 672ctn, 1562,80mq | 970*285*175 | 29 kg | 28 kg |

Confezione

Imballaggio del marchio Dege

Imballaggio generale

Trasporto

Processo del prodotto

Applicazioni

Come si posa il pavimento in bambù (versione dettagliata)

Come si posa il pavimento in bambù (versione dettagliata)

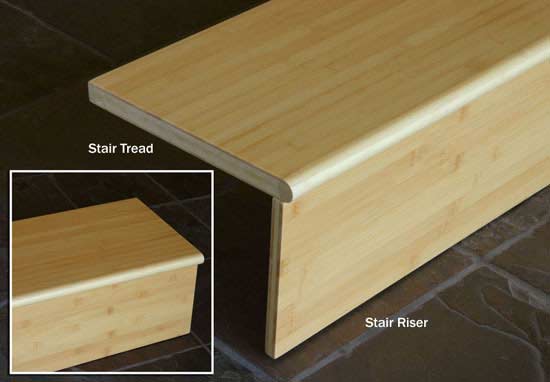

Solaio della scala

Solaio della scala

| Caratteristica | Valore | Test |

| Densità: | +/- 1030 kg/m3 | EN 14342:2005 + A1:2008 |

| Durezza Brinell: | 9,5 kg/mm² | EN-1534:2010 |

| Contenuto di umidità: | 8,3% a 23°C e 50% di umidità relativa | EN-1534:2010 |

| Classe di emissione: | Classe E1 (LT 0,124 mg/m3, EN 717-1) | EN 717-1 |

| Gonfiore differenziale: | 0,17% pro 1% di variazione del contenuto di umidità | EN 14341:2005 |

| Resistenza all'abrasione: | 16'000 giri | EN-14354 (12/16) |

| Comprimibilità: | 2930 kN/cm2 | EN-ISO 2409 |

| Resistenza all'impatto: | 6 mm | EN-14354 |

| Proprietà del fuoco: | Classe Cfl-s1 (EN 13501-1) | EN 13501-1 |