Videó

Részletek Képek

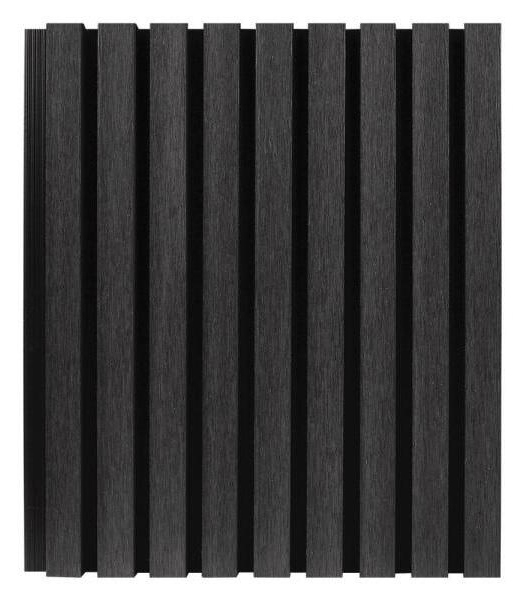

Színes kijelző

Hosszú élettartam

Alacsony karbantartás

Nincs vetemedés vagy töredezés

Csúszásgátló járófelületek

Karcálló

Foltálló

Vízálló

15 év garancia

95%-ban újrahasznosított fa és műanyag

Antimikrobiális

Tűzálló

Könnyű telepítés

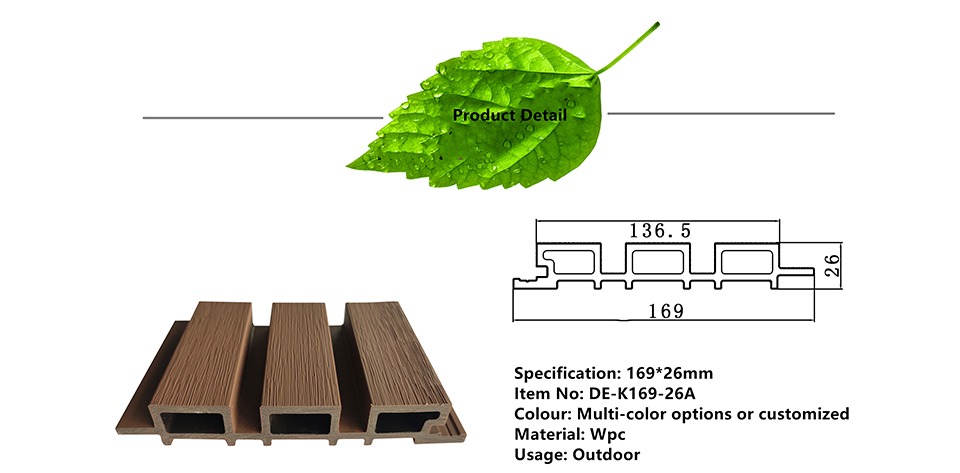

Paraméter

| Márka | DEGE |

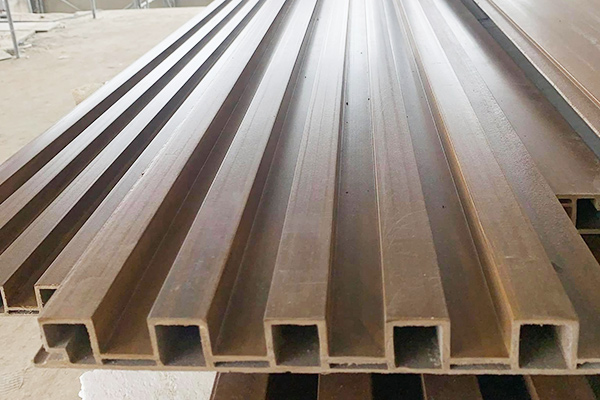

| Név | WPC FALBURKOLAT |

| Tétel | BURKOLAT |

| Szabványos méret | |

| WPC komponens | 30% HDPE+60% farost + 10% adalékanyag |

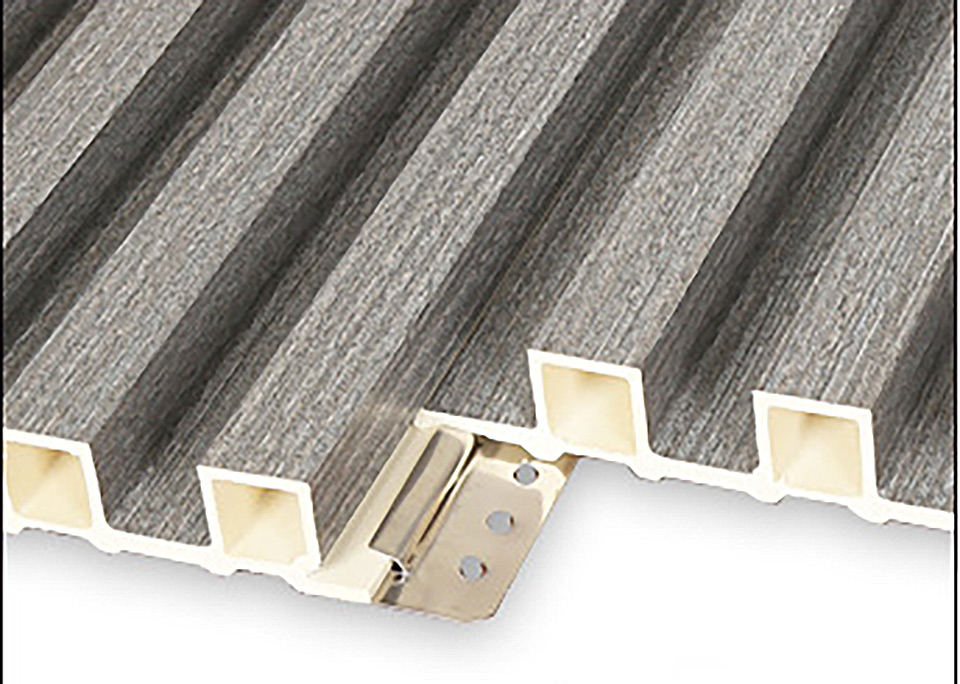

| kiegészítők | Szabadalmaztatott klip-easy rendszer |

| Szállítási idő | Körülbelül 20-25 nap egy 20 láb hosszú konténerhez |

| Fizetés | 30% letétbe helyezve, a többit szállítás előtt kell kifizetni |

| Karbantartás | Ingyenes karbantartás |

| Újrafeldolgozás | 100%-ban újrahasznosítható |

| Csomag | Raklap vagy ömlesztett csomagolás |

A felület elérhető

Minőségi teszt

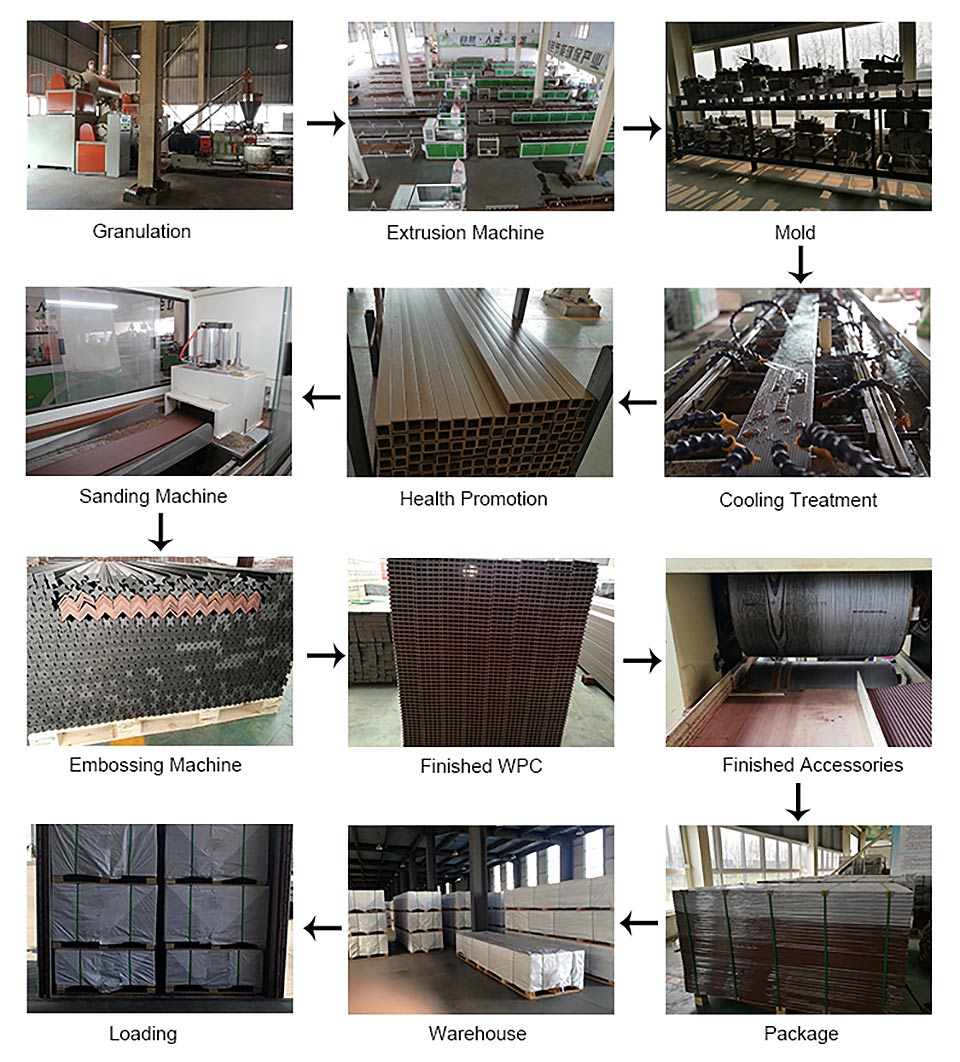

Wpc falpanel gyártási folyamat

A. A PE műanyag fa jelenleg a világon a legszélesebb körben használt műanyag fafajta, vagyis WPC burkolatunk, WPC KERÍTÉSünk.Először is ismerjük meg a PE műanyag fatermékek alapanyagait.A fő alapanyagok a PE műanyag és a nyárfa por., Toner, anti-ultraibolya nedvszívó, kompatibilizáló.

1. PE műanyag: A költségek és a fúziós HDPE átfogó összehasonlítása a legjobb választás, és a piacon lévő műanyagfa alapvetően újrahasznosított anyagokat használ fő nyersanyagként, ami csökkenti a fehér szennyeződést, és egészségesebbé és környezetbarátabbá teszi környezetünket.Az "újrahasznosított"-ot újrahasznosított műanyagnak is nevezik.Minden iparilag újrahasznosítható műanyagot, amely egy bizonyos feldolgozási folyamat során újra felhasználható, újrahasznosított műanyagnak nevezzük;Az újrahasznosított anyagokat számos osztályba sorolják, mint például a különleges minőségű újrahasznosított anyagok és az első osztályú újrahasznosított anyagok., Másodlagos újrahasznosítás, harmadlagos újrahasznosítás vagy akár szemét, könnyen érthető a szó szerinti jelentés, minél magasabb a minőség, annál kevesebb a szennyeződés tartalma a műanyagnak, a szemétnek természetesen magas a szennyeződés tartalma, és a nyersanyagok kiválasztása közvetlenül befolyásolja a műanyag fa kiválasztását Mivel a műanyag-fa anyag az az állapot, amikor a faport műanyagba csomagolják, ha a műanyag szennyezőanyag-tartalma magas, és magának a műanyagnak kicsi az aránya, természetesen nem tudja jól becsomagolni a faport. .

2. Faliszt: A faliszt és a műanyag tökéletes fúziójának elérése érdekében a műanyagfában nemcsak a műanyagokra, hanem a falisztre is szigorú követelmények vonatkoznak: minél finomabb az azonos tömegű faliszt, annál nagyobb a felület a porból.Minél nagyobb a szükséges műanyag arány;éppen ellenkezőleg, minél nagyobb a faporpor, annál kisebb a por felülete, és annál kisebb a műanyag fúzióhoz szükséges műanyag aránya.Sok éves kísérletezés után a nyárfapor a legjobb faporpor, a por szemcsemérete pedig 80-100 mesh vastagságban a legjobb;a por túl finom, a feldolgozási költség magas, a műanyag összetétel többet igényel, és a költségek magasabbak, de az öntött műanyag-fa termék túl magas plaszticitású;Ha a por túl durva, akkor a feldolgozási költség alacsony, és a műanyag összetételre vonatkozó követelmények is kisebbek, de a fröccsöntött műanyag-fa termék fúziója nem megfelelő, törékeny és könnyen repedhető.

3. Segédanyagok: A toner fő funkciója, hogy a műanyag faanyagok színéhez illeszkedjen.Jelenleg a PE műanyag fa fő felhasználási területe a szervetlen színpor.Jobb fakulásgátló tulajdonságokkal rendelkezik kültéri használatra, ami eltér a beltéri PVC ökológiai fához használt szerves színtől.A púderes, szerves festék színe élénkebb és fényesebb.Az anti-ultraibolya-elnyelő fő funkciója a műanyag fa kültéri használatának ultraibolya sugárzás elleni képességének javítása és az öregedésgátló teljesítmény javítása.A kompatibilizáló adalékanyag, amely elősegíti a faliszt és a gyanta kompatibilitását.

B. Röviden ismerje meg a műanyag fa alapanyagait, a következő lépés a pelletizálás.A fenti alapanyagok szerint keverje össze bizonyos arányban, extrudálja a műanyag fapelleteket magas hőmérsékletű fúziós szárítással, és csomagolja be felhasználásra.A pelletáló berendezés fő funkciója a fapor és műanyag előplasztifikációs folyamatának megvalósítása, a biomassza por és a PE műanyag egyenletes keverése olvadási körülmények között, valamint előkezelés lefolytatása műanyag faanyagok előállításához.A fa-műanyag olvadék rossz folyékonysága miatt a fa-műanyag pelletáló és a műanyag pelletáló kialakítása nem teljesen azonos.A különböző műanyagok esetében a pelletező kialakítása is eltérő.A polietilénhez általában használt pelletizáló általában kúpos ikercsigás extrudert használ, mivel a polietilén hőérzékeny gyanta, a kúpos ikercsigás extruder pedig erős nyíróerővel rendelkezik, és a csavarok hossza viszonylag párhuzamos.Az ikercsigás extruder rövid, ami csökkenti az anyag tartózkodási idejét a hordóban.A csavar külső átmérője a nagytól a kicsiig kúpos kialakítású, így a tömörítési arány meglehetősen nagy, és az anyag teljesebben és egyenletesebben lágyulhat a hengerben.

C. A pelletizálás után az extrudálási szakaszba kerül.Az extrudálás előtt számos előkészületet kell elvégezni:

1. Győződjön meg arról, hogy nem maradt szennyeződés vagy más színű részecskék a garatban, hogy elkerülje az előállított műanyag fa szennyeződését;

2. Ellenőrizze, hogy az extruder vákuumberendezése akadálytalan-e, és győződjön meg arról, hogy a vákuumfok nem kisebb, mint -0,08 mpa.A vákuumtartályt műszakonként kétszer kell megtisztítani, ha az normális.Ne használjon fémeszközöket a kipufogónyílások tisztításához, és használjon műanyag vagy fa pálcikákat a szennyeződések eltávolításához a hordó kipufogónyílásaiban;

3. Ellenőrizze, hogy a garat fel van-e szerelve fémszűrővel.A részecskék fémen keresztül szűrve eltávolítják a részecskékben keveredett fémszennyeződéseket, csökkentik a fémszennyeződések kopását a berendezés belsejében, és biztosítják az öntött műanyag-fa profilok tökéletes összeolvadását.

4. A hűtővíz-rendszer megfelelően működik-e.A műanyag-fa extrudálás utáni hűtéshez egy tökéletes hűtővíz rendszer szükséges.Az időben történő hűtési kezelés biztosítja a műanyag-fa profilok jó formáját.

5. Műanyag-fa öntőformák beépítése, és a gyártandó profiloknak megfelelő formák beépítése.

6. Ellenőrizze, hogy a pneumatikus vágógép és más csavaros alkatrészek megfelelően működnek-e.

D. Az újonnan extrudált műanyag-fa profil hőmérséklete viszonylag magas, és kézzel kell sík talajra helyezni.Miután a profil teljesen lehűlt, megtörténik a feldolgozás és a csomagolás.Bár ez a lépés egyszerű, nagyon fontos.Ha a gyár figyelmen kívül hagyja ezeket a részleteket, a gyári anyagok gyakran hibásak lesznek.Az egyenetlen műanyagfa a későbbi csiszolás és feldolgozás után könnyen a termék felső és alsó felületének eltérő vastagságához vezet.Ezenkívül az egyenetlen profilok bizonyos nehézségeket okoznak az építkezésben, és befolyásolják a tájhatást.

E. Az ügyfelek igényei szerint dolgozza fel a műanyag-fa profilokat:

1. A csiszolási kezelés célja a műanyag-fa profil extrudálása során keletkező műanyag bőrréteg eltávolítása, hogy a műanyag-fa profil gyári beszereléskor jobb kopásállósággal rendelkezzen.

2. Dombornyomásos kezelés: A profil felületének polírozása után a műanyag-fa domborítása történik, hogy a műanyag-fa profil felülete fa hatású legyen.

3. Vágás, feszítő feldolgozás, testreszabott méret az ügyfelek igényei szerint, és testreszabott termékek, mint például a csapolási igények.

4. A fenti feldolgozás befejezése után az utolsó lépés a termék csomagolása.A termék ésszerű csomagolása csökkentheti a termék által a kiszállítás során okozott károkat.

Mérnöki eset

Mérnöki eset 2

Első:először telepítse a gerincet, a Keel lehet fa vagy Wpc

Második:rögzítse a kültéri falpanelt a gerincre fémcsattal

Harmadik:rögzítse a fém csatot és a gerincet légszeggel vagy csavarokkal

Negyedik:miután behelyezte a következő kültéri wpc falpanelt a felső falpanel zárba, légszögpisztollyal vagy csavarral becsülje meg a fémcsatot és a gerincet

Ötödik:ismételje meg a negyedik lépést

Hatodik:a falpanel felszerelésének befejezése után adjon hozzá L élszalagot

| Sűrűség | 1,33 g/m3 (szabvány: ASTM D792-13, B módszer) |

| Szakítószilárdság | 24,5 MPa (szabvány: ASTM D638-14) |

| Hajlító szilárdság | 34,5 Mp (szabvány: ASTM D790-10) |

| Hajlítási modulus | 3565 Mp (szabvány: ASTM D790-10) |

| Ütésszilárdság | 84 J/m (szabvány: ASTM D4812-11) |

| Shore keménység | D71 (szabvány: ASTM D2240-05) |

| Vízelnyelés | 0,65% (Szabvány: ASTM D570-98) |

| Hőtágulás | 33,25×10-6 (szabvány: ASTM D696 – 08) |

| Csúszásálló | R11 (Szabvány: DIN 51130:2014) |