Vídeo

Detalles Imaxes

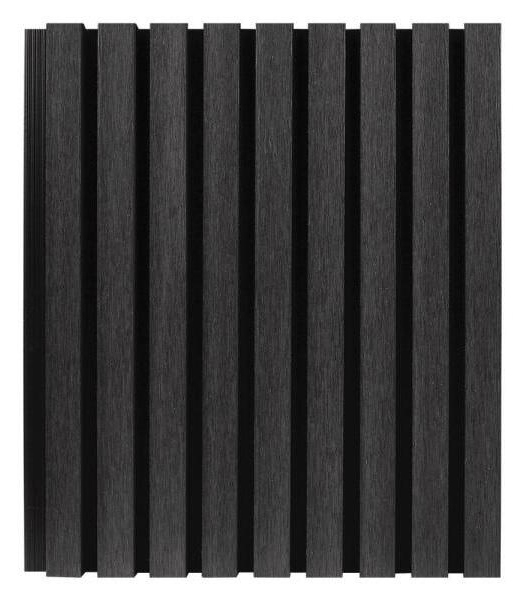

Pantalla a cor

Longa vida útil

Mantemento baixo

Sen deformacións nin astillas

Superficies antideslizantes para camiñar

Resistente a arañazos

Resistente ás manchas

A proba de auga

15 anos de garantía

95% madeira e plástico reciclados

Antimicrobiano

Resistente ao lume

Fácil instalación

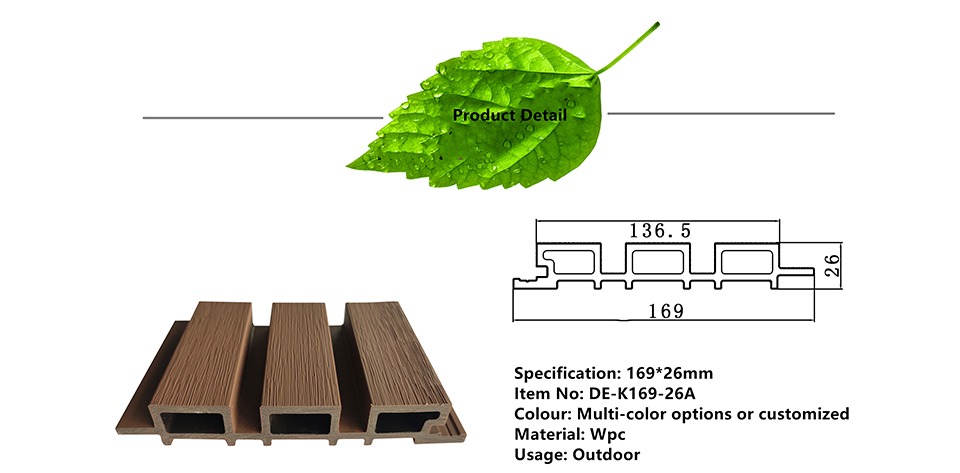

Parámetro

| Marca | DEGE |

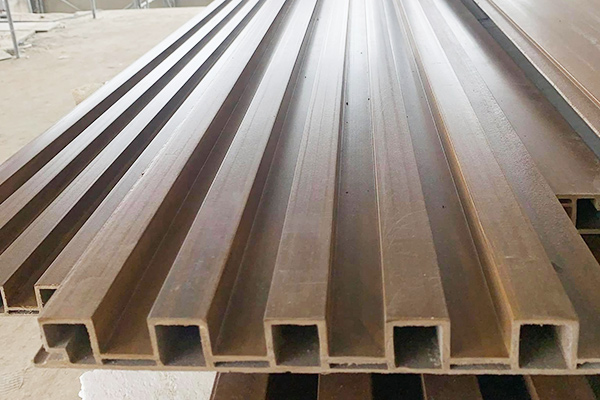

| Nome | REVESTIMIENTO DE PARED WPC |

| Elemento | REVESTIMIENTO |

| Tamaño estándar | |

| Compoñente WPC | 30% HDPE+60% fibra de madeira + 10% aditivos |

| Accesorios | Sistema patentado clip-easy |

| Tempo de entrega | Uns 20-25 días para un recipiente de 20 pés |

| Pago | 30% depositado, o resto debe pagarse antes da entrega |

| Mantemento | Mantemento gratuíto |

| Reciclaxe | 100% reciclable |

| Paquete | Embalaxe de palés ou a granel |

A superficie dispoñible

Proba de calidade

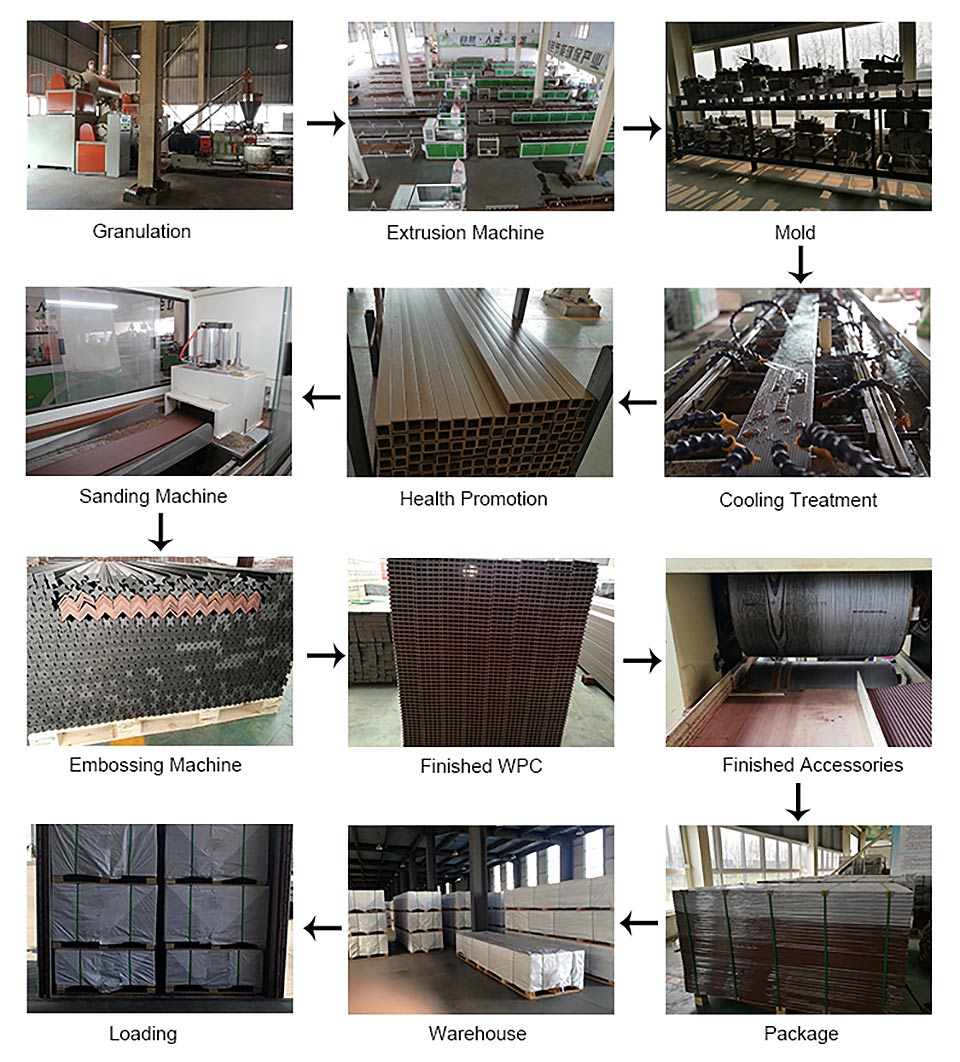

Proceso de produción de paneles de parede WPC

R. A madeira de plástico PE é actualmente o tipo de madeira de plástico máis utilizado no mundo, é dicir, o noso REVESTIMIENTO WPC, VALLAS WPC.Primeiro de todo, imos entender as materias primas dos produtos de madeira de plástico PE.As principais materias primas son o plástico PE e o po de madeira de chopo., Tóner, absorbente anti-ultravioleta, compatibilizante.

1. Plástico PE: a comparación exhaustiva do custo e a fusión HDPE é a mellor opción, e a madeira de plástico do mercado utiliza basicamente materiais reciclados como materia prima principal, o que reduce a contaminación branca e fai que o noso ambiente sexa máis saudable e respectuoso co medio ambiente."Reciclado" tamén se denomina material plástico reciclado.Todos os plásticos reciclables industrialmente que poden ser reutilizados mediante un determinado proceso de transformación chámanse plásticos reciclados;Os materiais reciclados divídense en moitas calidades, como materiais reciclados de grao especial e materiais reciclados de primeiro grao., Reciclaxe secundaria, reciclaxe terciaria ou mesmo lixo, é fácil entender o significado literalmente, canto maior sexa o grao, menor será o contido de impurezas do plástico, o lixo é naturalmente alto no contido de impurezas e a elección das materias primas directamente. Afecta á elección da madeira plástica Debido a que o material plástico-madeira é un estado no que o po de madeira está envolto con plástico, se o contido de impurezas do plástico é alto e a proporción de plástico en si é pequena, naturalmente non é capaz de envolver ben o po de madeira. .

2. Fariña de madeira: para lograr a fusión perfecta de fariña de madeira e plástico na madeira plástica, non só hai requisitos estritos sobre os plásticos, senón tamén a fariña de madeira: canto máis fina sexa a fariña de madeira do mesmo peso, maior será a superficie. do po.Canto maior sexa a proporción de plástico necesaria;pola contra, canto maior sexa o po de madeira en po, menor será a superficie do po e menor será a proporción de plástico necesaria durante a fusión plástica.Despois de moitos anos de experimentos, o po de madeira de chopo é o mellor en po de madeira, e o tamaño de partícula do po é o mellor no espesor de malla 80-100;o po é moi fino, o custo de procesamento é alto, a composición plástica require máis e o custo é maior, pero o produto de madeira de plástico moldeado ten unha plasticidade demasiado alta;se o po é demasiado áspero, o custo de procesamento é baixo e os requisitos de composición plástica son menores, pero o produto de madeira de plástico moldeado non ten suficiente fusión, é fráxil e é fácil de romper.

3. Materiais auxiliares: a función principal do tóner é combinar a cor dos materiais plásticos de madeira.Na actualidade, a principal aplicación da madeira de plástico PE é o po de cor inorgánica.Ten un mellor rendemento anti-esvaecemento para uso exterior, que é diferente da cor orgánica utilizada para a madeira ecolóxica de PVC de interior.A cor do tóner orgánico en po é máis viva e brillante.A función principal do absorbente anti-ultravioleta é mellorar a capacidade anti-ultravioleta da madeira de plástico para o seu uso ao aire libre e mellorar o rendemento anti-envellecemento.Compatibilizer é un aditivo que promove a compatibilidade entre a fariña de madeira e a resina.

B. Comprender as materias primas da madeira plástica brevemente, o seguinte paso é a peletización.Segundo as materias primas anteriores, mestúrase segundo unha determinada proporción, extruia pellets de madeira de plástico mediante un secado de fusión a alta temperatura e empaquetaos para o seu uso.A función principal do equipo de peletización é realizar o proceso de pre-plastificación de madeira en po e plástico, realizar unha mestura uniforme de material en po de biomasa e plástico PE en condicións de fusión e realizar un pretratamento para a produción de materiais plásticos de madeira.Debido á escasa fluidez da fusión de madeira e plástico, o deseño do granulador de material de madeira e plástico e do granulador de plástico non é exactamente o mesmo.Para diferentes plásticos, o deseño do granulador tamén é diferente.O granulador usado normalmente para polietileno adoita usar unha extrusora cónica de parafusos, porque o polietileno é unha resina sensible á calor, e a extrusora de parafusos cónico ten unha forte forza de cizallamento e as lonxitudes dos parafusos son relativamente paralelas.A extrusora de dobre parafuso é curta, o que reduce o tempo de permanencia do material no barril.O diámetro exterior do parafuso ten un deseño cónico de grande a pequeno, polo que a relación de compresión é bastante grande e o material pódese plastificar de forma máis completa e uniforme no barril.

C. Despois da peletización, entra na fase de extrusión.Hai que facer varias preparacións antes da extrusión:

1. Asegúrese de que non queden impurezas ou partículas doutras cores na tolva para evitar a cor impura da madeira plástica producida;

2. Comprobe se o equipo de baleiro da extrusora está sen obstáculos e asegúrese de que o grao de baleiro non sexa inferior a -0,08mpa.O barril de baleiro debe ser limpo dúas veces por quenda se é normal.Non use ferramentas metálicas para limpar os orificios de escape, e use varas de plástico ou madeira para limpar as impurezas nos orificios de escape do barril;

3. Comproba se a tolva está equipada cun filtro metálico.As partículas son filtradas a través do metal para eliminar as impurezas metálicas mesturadas nas partículas, reducir o desgaste das impurezas metálicas no interior do equipo e garantir a perfecta fusión dos perfís moldeados plástico-madeira.

4. Se o sistema de auga de refrixeración funciona normalmente.Un sistema de auga de refrixeración perfecto é o equipo necesario para o arrefriamento despois da extrusión de madeira de plástico.O tratamento de refrixeración oportuno pode garantir a boa forma dos perfís de madeira de plástico.

5. Instalar moldes plástico-madeira, e instalar moldes designados segundo os perfís que se vaian producir.

6. Comproba se a máquina de corte pneumática e outros compoñentes do parafuso poden funcionar normalmente.

D. A temperatura do perfil de madeira de plástico recén extruído é relativamente alta e debe colocarse manualmente nun chan plano.Despois de que o perfil estea completamente arrefriado, procesarase e empaquetarase.Aínda que este paso é sinxelo, é moi importante.Se a fábrica ignora estes detalles, os materiais da fábrica adoitan ter defectos.A madeira de plástico desigual levará facilmente a diferentes grosores das superficies superior e inferior do produto despois da moenda e procesamento posterior.Ademais, os perfís irregulares traerán certas dificultades á construción e afectarán ao efecto paisaxístico.

E. Segundo as necesidades dos clientes, procese os perfís plástico-madeira:

1. O tratamento de moenda consiste en eliminar unha capa de pel plástica producida cando se extruye o perfil plástico-madeira, para que o perfil plástico-madeira teña unha mellor resistencia ao desgaste cando se instale na fábrica.

2. Tratamento de gravado: despois de pulir a superficie do perfil, o plástico-madeira é en relevo para que a superficie do perfil de plástico-madeira teña un efecto semellante á madeira.

3. Corte, procesamento de espiga, tamaño personalizado segundo as necesidades do cliente e produtos personalizados como necesidades de espiga.

4. Despois de completar o procesamento anterior, o último paso é empaquetar o produto.Un embalaxe razoable do produto pode reducir o dano causado polo produto durante a entrega.

Caso de Enxeñaría

Caso de enxeñería 2

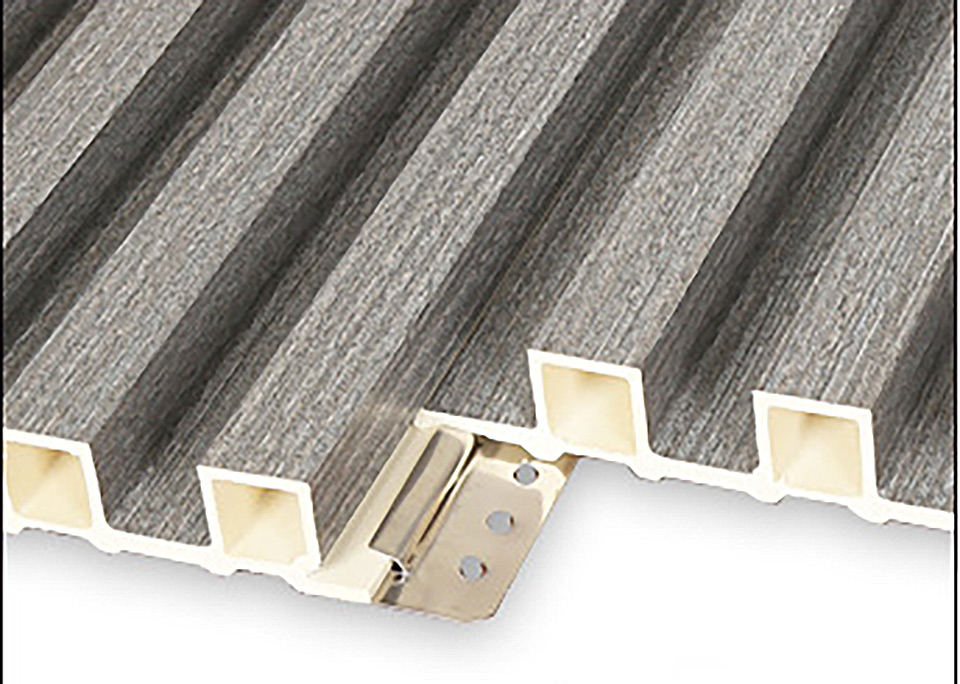

Primeira:instalar a quilla primeiro, a quilla pode ser de madeira ou Wpc

Segundo:fixar o panel da parede exterior na quilla con fibela metálica

Terceiro:fixa a fibela metálica e a quilla cunha pistola de cravos de aire ou parafusos

Cuarto:despois de inserir o seguinte panel de parede exterior wpc no bloqueo do panel da parede superior, use unha pistola de cravos de aire ou un parafuso para estimar a fibela metálica e a quilla.

Quinto:repita o cuarto paso

Sexto:despois de rematar a instalación do panel de parede, engade bandas de borde L ao redor

| Densidade | 1,33 g/m3 (Estándar: ASTM D792-13 Método B) |

| Resistencia á tensión | 24,5 MPa (Estándar: ASTM D638-14) |

| Resistencia á flexión | 34,5 Mp (Estándar: ASTM D790-10) |

| Módulo de flexión | 3565 Mp (Estándar: ASTM D790-10) |

| Resistencia ao impacto | 84J/m (Estándar: ASTM D4812-11) |

| Dureza Shore | D71 (Estándar: ASTM D2240-05) |

| Absorción de auga | 0,65 % (Estándar: ASTM D570-98) |

| Expansión térmica | 33,25×10-6 (Estándar: ASTM D696 – 08) |

| Antideslizante | R11 (Estándar: DIN 51130:2014) |