Vidéo

Images de détails

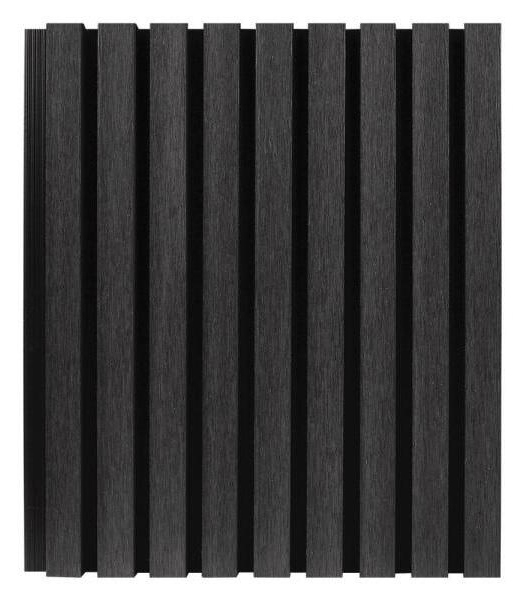

Affichage couleur

Longue durée de vie

Faible entretien

Pas de déformation ou d'éclatement

Surfaces de marche antidérapantes

Résistant aux rayures

Résistant aux taches

Étanche

Garantie de 15 ans

95% bois et plastique recyclés

Anti-microbien

Résistant au feu

Installation facile

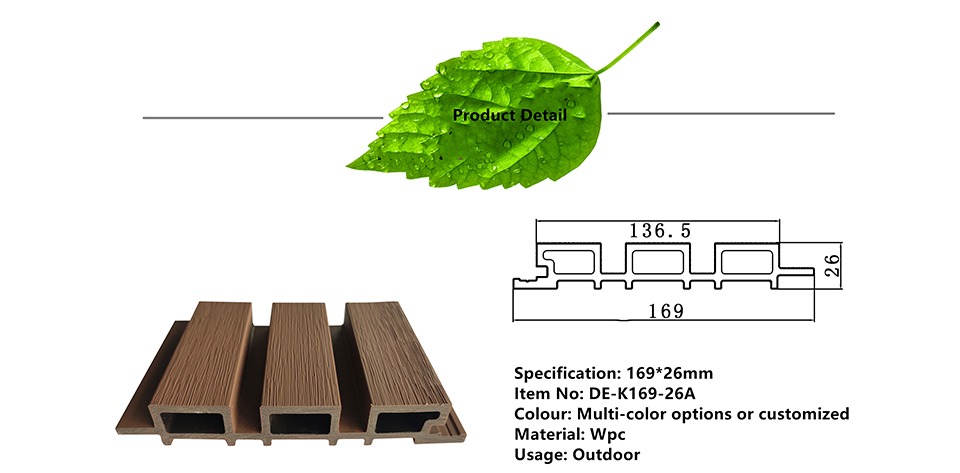

Paramètre

| Marque | DEGE |

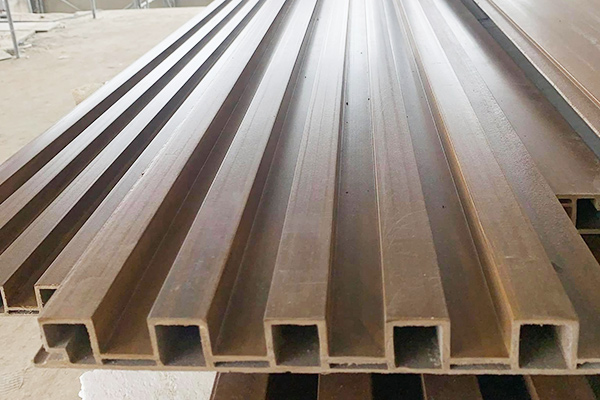

| Nom | REVÊTEMENT MURAL WPC |

| Article | REVÊTEMENT |

| Taille standard | |

| Composant WPC | 30 % HDPE + 60 % fibre de bois + 10 % d'additifs |

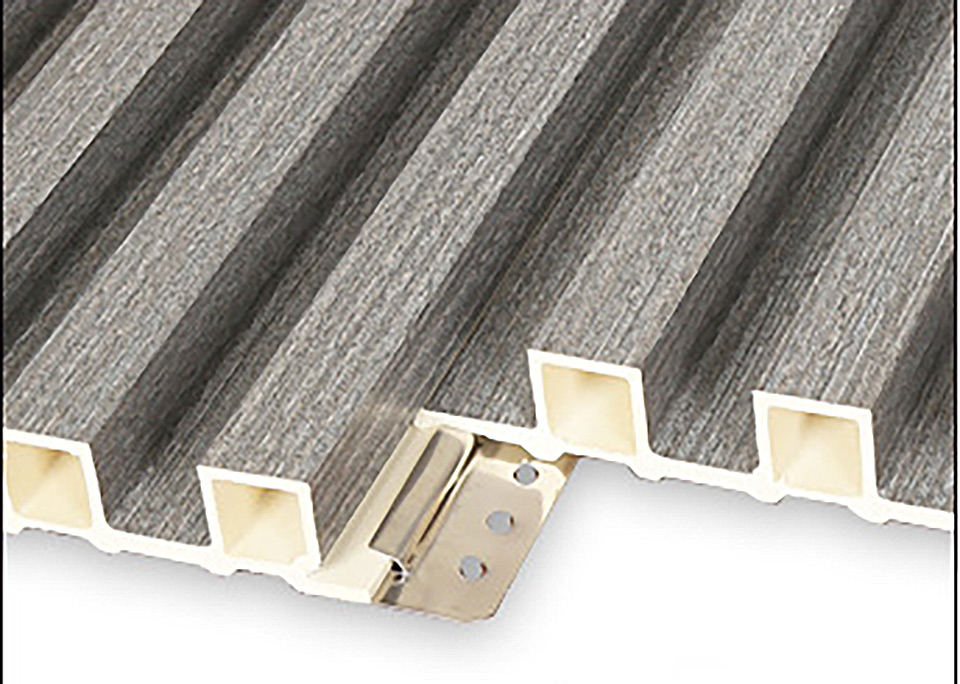

| Accessoires | Système breveté clip-easy |

| Délai de livraison | Environ 20-25 jours pour un conteneur de 20 pieds |

| Paiement | 30% déposé, le reste doit être payé avant la livraison |

| Maintenance | Entretien gratuit |

| Recyclage | 100% recyclable |

| Emballer | Palette ou emballage en vrac |

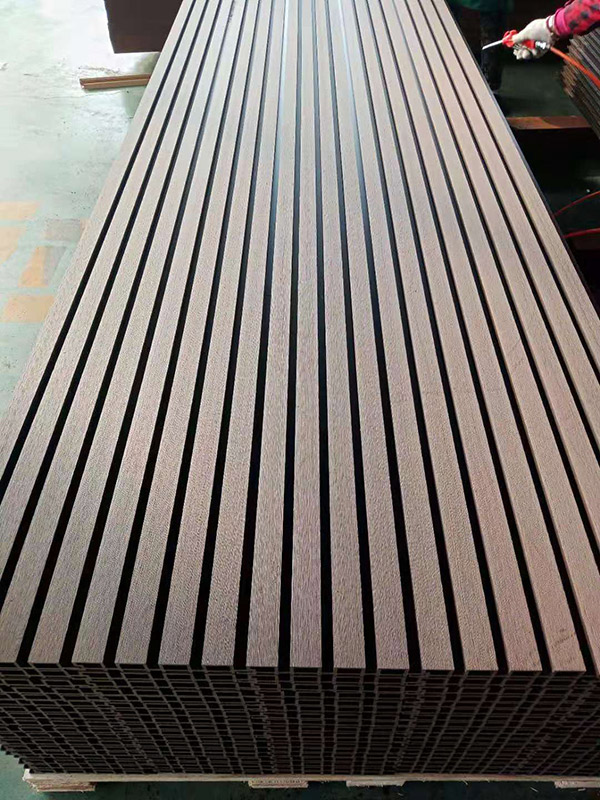

La surface disponible

Essai de qualité

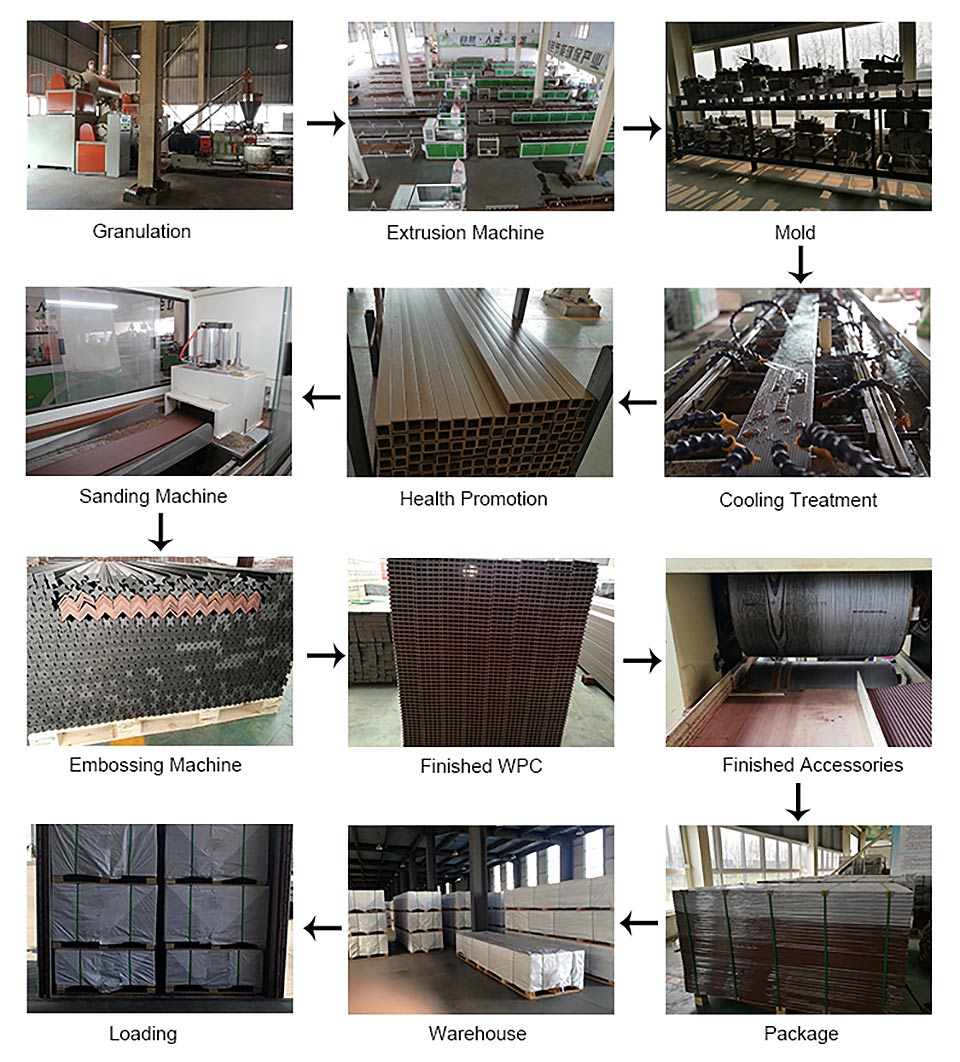

Processus de production de panneaux muraux Wpc

A. Le bois plastique PE est actuellement le type de bois plastique le plus largement utilisé dans le monde, c'est-à-dire notre REVÊTEMENT WPC, CLÔTURE WPC.Tout d'abord, comprenons les matières premières des produits en bois en plastique PE.Les principales matières premières sont le plastique PE et la poudre de bois de peuplier., Toner, absorbeur anti-ultraviolet, compatibilisant.

1. Plastique PE : Comparaison complète du coût et de la fusion Le PEHD est le meilleur choix, et le bois plastique sur le marché utilise essentiellement des matériaux recyclés comme matière première principale, ce qui réduit la pollution blanche et rend notre environnement plus sain et respectueux de l'environnement."Recyclé" est également appelé matière plastique recyclée.Tous les plastiques recyclables industriellement qui peuvent être réutilisés par un certain processus de traitement sont appelés plastiques recyclés ;les matériaux recyclés sont divisés en plusieurs catégories, telles que les matériaux recyclés de qualité spéciale et les matériaux recyclés de première qualité., Recyclage secondaire, recyclage tertiaire ou même déchets, il est facile de comprendre le sens littéralement, plus le grade est élevé, moins la teneur en impuretés du plastique est élevée, les déchets sont naturellement riches en teneur en impuretés, et le choix des matières premières directement affecte le choix du bois plastique Parce que le matériau plastique-bois est un état où la poudre de bois est enveloppée de plastique, si la teneur en impuretés du plastique est élevée et que la proportion de plastique lui-même est faible, il n'est naturellement pas capable d'envelopper bien la poudre de bois .

2. Farine de bois : Afin d'obtenir la fusion parfaite de la farine de bois et du plastique dans le bois plastique, il existe non seulement des exigences strictes sur les plastiques, mais aussi sur la farine de bois : plus la farine de bois de même poids est fine, plus la surface est grande. de la poudre.Plus la proportion de plastique requise est élevée;au contraire, plus la poudre de poudre de bois est grande, plus la surface de la poudre est petite et plus la proportion de plastique nécessaire lors de la fusion plastique est faible.Après de nombreuses années d'expériences, la poudre de bois de peuplier est la meilleure poudre de bois et la granulométrie de la poudre est la meilleure dans l'épaisseur de 80 à 100 mesh;la poudre est trop fine, le coût de traitement est élevé, la composition plastique nécessite plus et le coût est plus élevé, mais le produit moulé en plastique-bois a une plasticité trop élevée;si la poudre est trop rugueuse, le coût de traitement est faible et les exigences en matière de composition plastique sont moindres, mais le produit plastique-bois moulé présente une fusion insuffisante, est cassant et se fissure facilement.

3. Matériaux auxiliaires : la fonction principale du toner est de faire correspondre la couleur des matériaux en bois plastique.À l'heure actuelle, la principale application du bois plastique PE est la poudre de couleur inorganique.Il a de meilleures performances anti-décoloration pour une utilisation en extérieur, ce qui est différent de la couleur organique utilisée pour le bois écologique en PVC d'intérieur.Poudre, la couleur du toner organique est plus vive et lumineuse.La fonction principale de l'absorbeur anti-ultraviolets est d'améliorer la capacité anti-ultraviolets de l'utilisation extérieure en bois plastique et d'améliorer les performances anti-vieillissement.Compatibilizer est un additif qui favorise la compatibilité entre la farine de bois et la résine.

B. Comprendre brièvement les matières premières du bois plastique, la prochaine étape consiste à granuler.Selon les matières premières ci-dessus, mélangez selon un certain rapport, extrudez des granulés de bois en plastique par séchage par fusion à haute température et emballez-les pour les utiliser.La fonction principale de l'équipement de granulation est de réaliser le processus de pré-plastification de la poudre de bois et du plastique, de réaliser un mélange uniforme de matériau en poudre de biomasse et de plastique PE dans des conditions de fusion et d'effectuer un prétraitement pour la production de matériaux en bois plastique.En raison de la faible fluidité de la fonte bois-plastique, la conception du granulateur de matériau bois-plastique et du granulateur de plastique n'est pas exactement la même.Pour différents plastiques, la conception du granulateur est également différente.Le pelletiseur généralement utilisé pour le polyéthylène utilise généralement une extrudeuse conique à double vis, car le polyéthylène est une résine sensible à la chaleur, et l'extrudeuse conique à double vis a une forte force de cisaillement et les longueurs de vis sont relativement parallèles.L'extrudeuse à double vis est courte, ce qui réduit le temps de séjour de la matière dans le fourreau.Le diamètre extérieur de la vis a une conception conique de grande à petite, de sorte que le taux de compression est assez grand et que le matériau peut être plastifié plus complètement et uniformément dans le canon.

C. Après la granulation, il entre dans l'étape d'extrusion.Plusieurs préparations sont à faire avant l'extrusion :

1. Assurez-vous qu'il ne reste pas d'impuretés ou de particules d'autres couleurs dans la trémie pour éviter la couleur impure du bois plastique produit ;

2. Vérifiez si l'équipement de vide de l'extrudeuse n'est pas obstrué et assurez-vous que le degré de vide n'est pas inférieur à -0,08 MPa.Le cylindre de l'aspirateur doit être nettoyé deux fois par quart de travail si c'est normal.N'utilisez pas d'outils métalliques pour nettoyer les trous d'échappement et utilisez des bâtons en plastique ou en bois pour nettoyer les impuretés dans les trous d'échappement du canon ;

3. Vérifiez si la trémie est équipée d'un filtre métallique.Les particules sont filtrées à travers le métal pour éliminer les impuretés métalliques mélangées dans les particules, réduire l'usure des impuretés métalliques à l'intérieur de l'équipement et assurer la fusion parfaite des profilés moulés en plastique-bois.

4. Si le système d'eau de refroidissement fonctionne normalement.Un système d'eau de refroidissement parfait est l'équipement nécessaire pour le refroidissement après l'extrusion plastique-bois.Un traitement de refroidissement rapide peut assurer la bonne forme des profilés en plastique-bois.

5. Installer des moules en plastique-bois et installer des moules désignés selon les profils à produire.

6. Vérifiez si la machine de découpe pneumatique et les autres composants de la vis peuvent fonctionner normalement.

D. La température du profilé plastique-bois nouvellement extrudé est relativement élevée et il doit être placé manuellement sur un sol plat.Une fois le profil complètement refroidi, il sera traité et emballé.Bien que cette étape soit simple, elle est très importante.Si l'usine ignore ces détails, les matériaux de l'usine auront souvent des défauts.Le bois plastique irrégulier entraînera facilement des épaisseurs différentes des surfaces supérieure et inférieure du produit après le meulage et le traitement ultérieurs.De plus, des profils inégaux apporteront certaines difficultés à la construction et affecteront l'effet paysage.

E. Selon les besoins des clients, traitez les profilés en plastique-bois :

1. Le traitement de meulage consiste à éliminer une couche de peau en plastique produite lors de l'extrusion du profilé en plastique-bois, de sorte que le profilé en plastique-bois ait une meilleure résistance à l'usure lorsqu'il est installé en usine.

2. Traitement de gaufrage : Une fois la surface du profilé polie, le plastique-bois est gaufré pour donner à la surface du profilé plastique-bois un effet semblable à celui du bois.

3. Coupe, traitement de tenonnage, taille personnalisée selon les besoins du client et produits personnalisés tels que les besoins de tenonnage.

4. Une fois le traitement ci-dessus terminé, la dernière étape consiste à emballer le produit.Un emballage raisonnable du produit peut réduire les dommages causés par le produit lors de la livraison.

Cas d'ingénierie

Cas d'ingénierie 2

Première:installez d'abord la quille, la quille peut être en bois ou en Wpc

Seconde:fixez le panneau mural extérieur sur la quille avec une boucle en métal

Troisième:fixez la boucle métallique et la quille avec une cloueuse à air comprimé ou des vis

Quatrième:après avoir inséré le panneau mural wpc extérieur suivant dans la serrure du panneau mural supérieur, utilisez un pistolet à clous ou une vis pour estimer la boucle et la quille en métal

Cinquième:répéter la quatrième étape

Sixième:après avoir terminé l'installation du panneau mural, ajoutez des bandes de chant en L autour

| Densité | 1,33 g/m3 (norme : ASTM D792-13 méthode B) |

| Résistance à la traction | 24,5 MPa (norme : ASTM D638-14) |

| Résistance à la flexion | 34.5Mp (Norme : ASTM D790-10) |

| Module de flexion | 3565Mp (Norme : ASTM D790-10) |

| La résistance aux chocs | 84J/m (Norme : ASTM D4812-11) |

| Dureté Shore | D71 (Norme : ASTM D2240-05) |

| Absorption de l'eau | 0,65 % (norme : ASTM D570-98) |

| Dilatation thermique | 33.25×10-6 (Norme : ASTM D696 – 08) |

| Antidérapante | R11 (Norme : DIN 51130:2014) |