Hiilipohjainen bambulattia

Tuotantoprosessi Bambu kovapuulattiat?

A. Lyhyt esittely bambulattian valmistusprosessista:

Moso bambu→leikkaa → tasoita ulkoliitokset → avaa nauhat → poista sisäliitokset → höylää bambuliuskojen molemmat puolet (poistaa bambunvihreän ja bambunkeltaisen) → höyrytys (hyönteisten ja homeen vastainen hoito) tai hiiltynyt värjäyskäsittely→kuivaus→bambun hienohöyläys →Bambuliuskalajittelu→Liimaus→Aihioiden kokoaminen→Kuumapuristusliitos→Hionta→Kiinteäpituinen leikkaus→Nelipuolinen höyläys (kiinteä leveys, takaura)→Kaksipääjyrsintä (vaaka- ja pitkittäinen tapitus) )→ Ruiskutiivistävä reunamaali→ Tasolevyhionta → lajittelu → pölynpoisto → vesipohjainen pohjamaali → kuumailmakuivaus → kitti → UV-kovettuminen → pohjamaali → UV-kovettuminen → hionta → pohjamaali → UV-kovettuminen → hionta → pintamaali → UV-kovettuminen → naarmuuntuminen Viimeistelymaali → UV-kovettuminen → tarkastus → pakkaus

B. Yksityiskohtainen selitys bambulattian valmistusprosessista:

1.Raakabambun tarkastus

Bambulattian raaka-aineena käytetään yleensä mosobambua, mutta mosobambun mekaaniset ominaisuudet liittyvät läheisesti bambun ikään ja materiaalin sijaintiin.Bambun ikä on alle 4 vuotta, bambun sisäisten komponenttien lignifikaatioaste ei riitä, lujuus on epävakaa ja kuivakutistuminen ja turpoamisnopeus ovat suuret.Yli 5 vuotta vanhoja bambuja tulee käyttää.Bambulla on yleensä paksut juuret ja ohuet kärjet.Siksi raaka-aineina käytetään yleensä tuoreita mosobambuja, joissa on suorat tangot, joiden halkaisija rintojen korkeudessa on yli 10 cm ja seinämän paksuus yli 7 mm.

2.Materiaalikatko

Moso-bambulla on paksut juuret ja ohuet latvat.Bambuputket erotetaan seinämän paksuuden mukaan ja leikataan tiettyihin pituuksiin.

3. Lävistys

Pese raaka bambu tavallisiksi bambusuikaleiksi

4 ensimmäinen suunnitelma

Kuivumisen jälkeen bambuliuskat on höylättävä kaikilta puolilta hienohöyläystä varten kaikilta puolilta, jotta poistetaan karkean höyläyksen jättämät bambunvihreät, bambunkeltaiset ja veitsijäljet.Tämän käsittelyn jälkeen bambunauhat ja bambunauhat voidaan liimata tiukasti ilman halkeamia., Ei halkeilua, ei delaminaatiota.Bambunauhat tulee lajitella hienohöyläyksen jälkeen ja ne bambunauhat, jotka eivät täytä käsittelykoon vaatimuksia ja joissa on suuria värieroja, poistetaan tuotantolinjalta.

Bambuliuskojen pinnan esikäsittely.Pinta ajellaan ja kellastetaan, eli bambunahka ja liha poistetaan, ja vain keskipaksu kuitukerros säilyy.Perinteiset bambutuotteet prosessoidaan taivuttamalla koko sylinterimäinen bambumateriaali määrättyyn muotoon.Keltaista ei ole suunniteltu poistavan.Pinnalla oleva bambunvihreä, eli bambukuoren osan tiheys eroaa raakakuidusta, ja kutistumisen muodonmuutosnopeus samassa kuivassa kosteustilassa on erilainen, joten halkeilua on helppo aiheuttaa.Bambukeltainen on osa bambulihaa bambuputken sisäseinässä.Se sisältää runsaasti sokeria ja muita ravintoaineita, ja hyönteisiä on helppo kasvattaa, jos sitä ei poisteta.

Paksuudeltaan itse bambun taivutuslujuus on korkeampi kuin puun, ja 15 mm paksulla bambulattialla on riittävä taivutus-, puristus- ja iskunkestävyys sekä parempi jalkatuntuma.Jotkut valmistajat eivät poista vihreää tai keltaista, jotta kuluttajan mentaliteetti, että mitä paksumpi, sitä parempi.Kun bambulevyt on liimattu, vaikka bambulattian paksuus voi olla 17 mm tai 18 mm, sidoslujuus ei ole hyvä ja se on helppo murtaa.Korkealaatuista bambulattiaa varten bambunvihreä ja keltainen bambu bambun molemmilla puolilla on karkeasti höylätty.Jotta bambuaihiot olisivat tiukasti liimattuja, ne on höylättävä hienoksi.Paksuus- ja leveystoleransseja tulee säätää 0,1 mm:n sisällä., Bambuaihioiden liimaukseen käytetty liima jähmettyy myös nopeasti korkean lämpötilan vaikutuksesta ja tartunta on erittäin vahva.5. Kypsennysvalkaisu tai hiiltäminen

Bambun kemiallinen koostumus on periaatteessa sama kuin puulla, pääasiassa selluloosaa, hemiselluloosaa, ligniiniä ja uuteaineita.Bambu sisältää kuitenkin enemmän proteiinia, sokeria, tärkkelystä, rasvaa ja vahaa kuin puu.Hyönteiset ja sienet syövyttävät sitä helposti, kun lämpötila ja kosteus ovat sopivat.Siksi bambunauhat on kypsennettävä karkean höyläyksen jälkeen (luonnollinen väri).) Tai korkean lämpötilan ja korkean kosteuden karbonointikäsittely (ruskea väri) joidenkin uutteiden, kuten sokerin ja tärkkelyksen, poistamiseksi, hyönteiskarkotteiden, säilöntäaineiden jne. lisäämiseksi hyönteisten ja sienten lisääntymisen estämiseksi.

Luonnonvärinen lattia valkaistu vetyperoksidilla lämpötilassa 90 ℃, ja valkaisuaika on erilainen eri juurille, joiden seinämän paksuus on erilainen.3,5 tuntia 4-5 mm:lle, 4 tuntia 6-8 mm:lle.

Hiilenvärinen lattia käsitellään toissijaisella karbonointiprosessilla korkeassa lämpötilassa ja korkeassa paineessa.

Toissijainen hiiltymistekniikka hiiltää kaikki bambussa olevat ravinteet, kuten munat, rasvat, sokerit ja proteiinit, jolloin materiaali on kevyttä, ja bambukuidut on järjestetty "onttotiilen" muotoon, mikä parantaa huomattavasti veto-, puristuslujuutta ja vedenpitävyyttä. esitys.

5. Kuivaus

Bambulastujen kosteuspitoisuus höyrykäsittelyn jälkeen ylittää 80 % saavuttaen kylläisen tilan.Bambun kosteuspitoisuus vaikuttaa suoraan valmiin tuotteen koon ja muodon vakauteen bambun käsittelyn jälkeen.Bambulattiatuotteiden laadun varmistamiseksi jalostukseen käytetyt bamburaaka-aineet on kuivattava täysin ennen liimaamista.Bambukuivaus tehdään kuivausuunissa tai telakuivausuunissa.

Bambumateriaalien kosteuspitoisuutta on säädettävä paikallisten ilmasto-olosuhteiden ja käyttöympäristön mukaan.Esimerkiksi Pohjois- ja Etelä-Kiinan säädellyt kosteuspitoisuudet ovat erilaisia.Pohjoisessa käytettävien tuotteiden kosteuspitoisuus on erittäin alhainen, ja normaalioloissa sen tulisi olla 5-9 %.

Jokaisen bambulattian muodostavan yksikön, nimittäin bambunauhan, kosteuspitoisuuden on oltava tasainen.Esimerkiksi bambunauhalattia (tasainen levy) vaatii tasaisen kosteuspitoisuuden bambunauhoista pinta-, keski- ja pohjakerroksessa, jotta se ei ole helppo vääntyä ja taipua bambulattian valmistuksen jälkeen.

Tämä on myös tärkeä linkki lattian halkeamisen estämiseksi.Epätasainen kosteuspitoisuus tai liiallinen kosteuspitoisuus voi aiheuttaa lattian muodonmuutoksia tai halkeamia ympäristötekijöiden, kuten lämpötilan ja kuivan kosteuden, muutosten vuoksi.Kosteuspitoisuus voidaan säätää eri alueiden ilmankosteuden mukaan.Tällä tavalla valmistettu lattia voi taata sopeutumisen vastaavaan ilmasto-ympäristöön.

Laadukas lattia käy läpi kuuden pisteen monitahoisen testauksen kuivumisen aikana, jotta varmistetaan, että jokainen bambunauhan pala, samoin kuin bambunauhojen kosteuspitoisuus, pinta ja sisäpuoli ovat tasapainossa, jotta varmistetaan, että lattia halkeilee ja vääntyy erilaisista kosteusympäristöistä johtuen.Kuluttajien on vaikeaa yksinkertaisesti mitata kosteuspitoisuutta.Turvallisempi tapa ratkaista tämä ongelma on valita hyvämaineinen ja tavallinen bambulattiavalmistaja, joka pystyy valmistamaan laattoja.

6.hieno höyläys

Bambunauhat höylätään hienoksi vaadittujen eritelmien mukaan.

7.Tuotevalikoima

Lajittele bambunauhat eri tasoille.

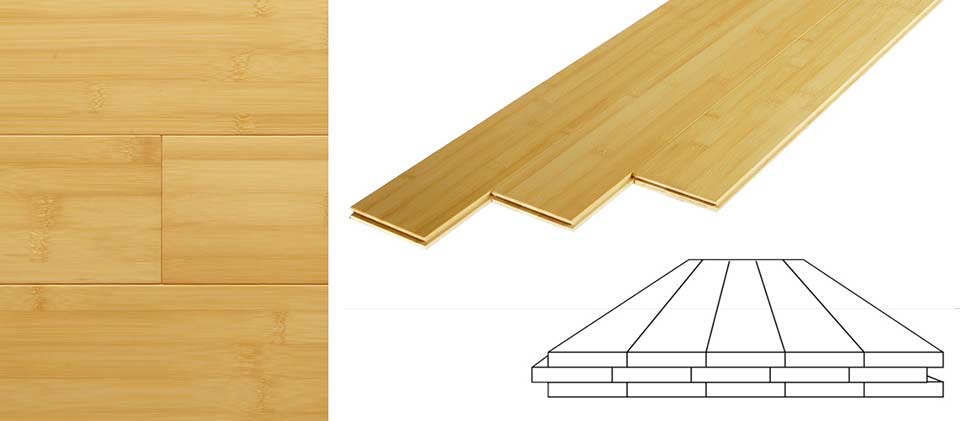

8.Liimaus ja puristaminen

Liiman ja aihion kokoonpano: Valitse laadukkaat ympäristöystävälliset liimat, levitä liimaa määrätyn liimamäärän mukaan ja levitä tasaisesti ja kokoa sitten bambuliuskat vaadittujen eritelmien mukaan.

Kuumapuristus ja liimaus: Kuumapuristus on keskeinen prosessi.Määritetyssä paineessa, lämpötilassa ja ajassa laatta liimataan aihioksi.Bambuliuskojen pinnan viimeistely, liima ja kuumapuristusolosuhteet vaikuttavat suuresti bambulattian tarttumislujuuteen.

Bambulattian tarttumislujuus on erilainen kuin puulattian.Se valmistetaan liimaamalla ja puristamalla useita bambukappaleita.Liiman laatu, liiman lämpötila ja paine sekä lämmön säilymis- ja puristusaika vaikuttavat kaikki liiman laatuun.Riittämätön liimauslujuus voi vääntyä ja halkeilla.Yksinkertaisin tapa testata tarttumislujuutta on liottaa tai keittää pala lattiaa vedessä.Vertaa laajenemis-, muodonmuutos- ja avautumisastetta ja tarvittavaa aikaa.Sillä, muuttuuko bambulattia epämuodostuksi vai poistetaanko siitä liima, on suuri suhde sidoslujuuteen.

9.Leikkauspää

10.Tarkastustaulun värierottelu

11.Trimmaus

12.Trimmaus on naispuolinen tappi

13.Kun valmistetaan tapinestolevyä, lyhyen pään tulee kääntyä ympäri

14.Hionta

Käsittele laatan pinta tasaiseksi ja kiinnitä tavallisen laatan paksuus

15.Tenoning

Muovaajat

Bambulevyn pohja ja sivut ovat tapitettuja.

Kaksipään tapitus

Bambulattia on tapettu pysty- ja vaakasuunnassa.

Tenonointi tunnetaan yleisesti myös uralla, joka on kovera-kupera lovi lattian jatkoksessa, mikä on avain lattian täydellisen jatkoksiin.Kahden kerroksen välinen rako on tiukka, kun ura on tarkkuusjatkossa.

16.Maali

Bambulattia on maalattava, jotta ympäristön kosteus ei pääse tunkeutumaan bambulattiaan ja jotta levypinnalla olisi saastumista estäviä, kulutusta kestäviä ja koristeellisia ominaisuuksia.Yleensä 5 pohjamaalin (lakka) ja 2 puolen (lakka) pinnoituksen jälkeen bambulattian pinta on peitetty paksulla suojamaalikalvolla.Maalikalvon kovuus ei ole sitä kovempaa, sen parempi, sen tulee olla kohtalainen, jotta maalikalvolla on tietty kulutuskestävyys, naarmuuntumisenkestävyys ja sitkeys.

Maalaa bambulattian pinnalle.Markkinoilla olevat lattiat on jaettu vaaleisiin ja puolimattapintoihin.Kiiltävä on verhopinnoitusprosessi, joka on erittäin kaunis, mutta sen pinta on kulunut ja irronnut, joten sitä tulee huoltaa huolellisesti käytön aikana.Matta ja puolimatta ovat telapinnoitusprosesseja, joissa on pehmeä väri ja vahva maalitarttuvuus.

Markkinoilla on viisi pohjaa ja kaksi sivua, seitsemän pohjaa ja kaksi sivua.Valitse pohjamaalin levittämisessä turvallinen ja ympäristöystävällinen korkealaatuinen maali, joka ei ainoastaan ylläpitä terveellistä kotiympäristöä, vaan myös saavuttaa kauneuden, vedenkestävyyden ja taudinkestävyyden.Hyvän maalin tarttuvuuden varmistamiseksi yksi maalikerros on hiottava.Toistuvan hion ja maalauksen jälkeen lattian pinta on sileä ja tasainen ilman kuplia.

17.Valmiin tuotteen tarkastus

Tarkista valmis tuote.Tarttuvuus, pintavaikutelma, kulutuskestävyys ja kiilto.

Lattian huippulaadun varmistamiseksi Euroopan ja Amerikan markkinoilla otetaan käyttöön kalvotarkastus, ja monet kotimaiset yritykset käyttävät edelleen tätä tarkastustekniikkaa.Tietysti suhteellinen hinta on korkeampi

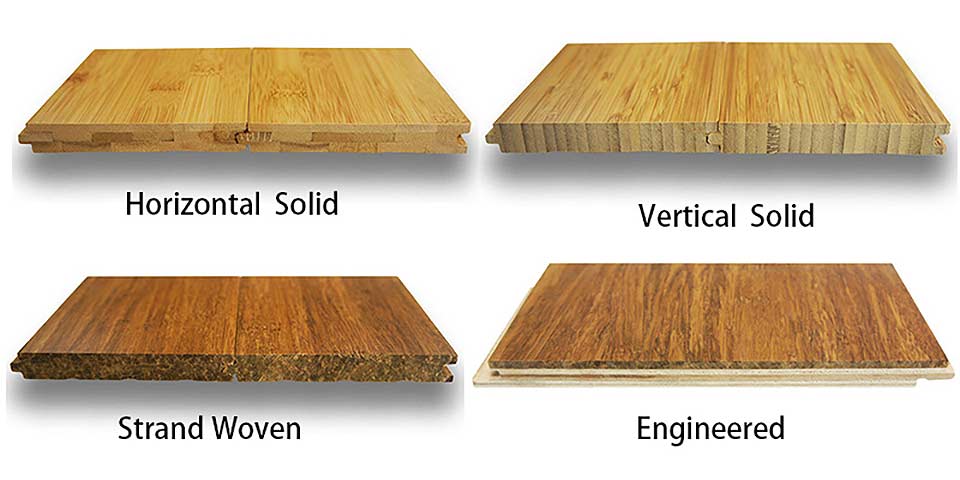

Rakenne

Luonnollinen bambulattia

Hiilipäällysteinen bambulattia

Luonnollinen karbonoitu bambulattia

Bambulattian etu

Yksityiskohdat Kuvat

Bambulattian tekniset tiedot

| 1) Materiaalit: | 100% raaka bambu |

| 2) Värit: | Lanka kudottu |

| 3) Koko: | 1840*126*14mm/ 960*96*15mm |

| 4) Kosteuspitoisuus: | 8–12 % |

| 5) Formaldehydipäästöt: | Jopa E1-standardi Euroopassa |

| 6) Lakka: | Treffert |

| 7) Liima: | Dynea |

| 8) Kiilto: | Matta, puolikiiltävä |

| 9) Nivel: | Tongue & Groove (T& G) -napsautus;Unilin+Drop-napsautus |

| 10) Toimituskyky: | 110 000m2/kk |

| 11) Todistus: | CE-sertifiointi, ISO 9001:2008, ISO 14001:2004 |

| 12) Pakkaus: | Muovikalvot pahvilaatikolla |

| 13) Toimitusaika: | 25 päivän kuluessa ennakkomaksun vastaanottamisesta |

Napsauta Järjestelmä käytettävissä

V: T&G Click

T&G LOCK BAMBOO-Bamboo Florinig

Bamboo T&G -Bamboo Florinig

B: Pudotus (lyhyt puoli) + Unilin-napsautus (pituuspuoli)

pudota Bamboo Florinig

unilin Bamboo Florinig

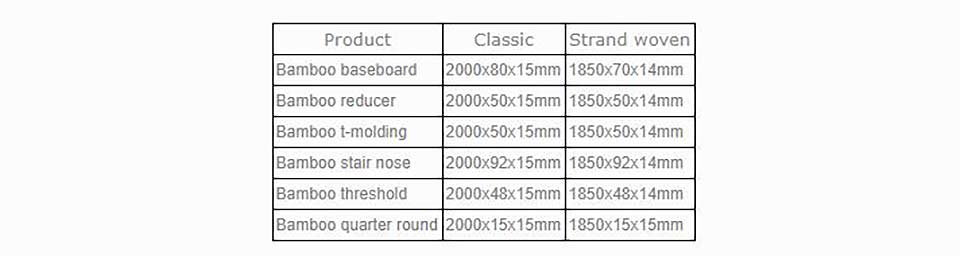

Bambulattian pakkausluettelo

| Tyyppi | Koko | Paketti | EI lavaa/20FCL | Lava/20FCL | Laatikon koko | GW | NW |

| Hiiltynyt bambu | 1020*130*15mm | 20 kpl / ctn | 660 ctns / 1750,32 neliömetriä | 10 plt, 52 ctns / plt, 520 ctns / 1379,04 neliömetriä | 1040*280*165 | 28kg | 27 kg |

| 1020*130*17mm | 18 kpl / ctn | 640 ctns / 1575,29 neliömetriä | 10 plt, 52 ctns / plt, 520 ctns / 1241,14 neliömetriä | 1040*280*165 | 28kg | 27 kg | |

| 960*96*15mm | 27 kpl / ctn | 710 ctn / 1766,71 neliömetriä | 9 plt, 56 ctns / plt, 504 ctns / 1254,10 neliömetriä | 980*305*145 | 26 kg | 25 kg | |

| 960*96*10mm | 39 kpl / ctn | 710 ctn / 2551,91 neliömetriä | 9 plt, 56 ctns / plt, 504 ctns / 1810,57 neliömetriä | 980*305*145 | 25 kg | 24 kg | |

| Strand Woven Bamboo | 1850*125*14mm | 8kpl/ctn | 672 snt, 1243,2 neliömetriä | 970*285*175 | 29 kg | 28 kg | |

| 960*96*15mm | 24 kpl / ctn | 560 ct, 1238,63 neliömetriä | 980*305*145 | 26 kg | 25 kg | ||

| 950*136*17mm | 18 kpl / ctn | 672 ctn, 1562,80 neliömetriä | 970*285*175 | 29 kg | 28kg |

Pakkaus

Dege-tuotemerkin pakkaus

Yleinen pakkaus

Kuljetus

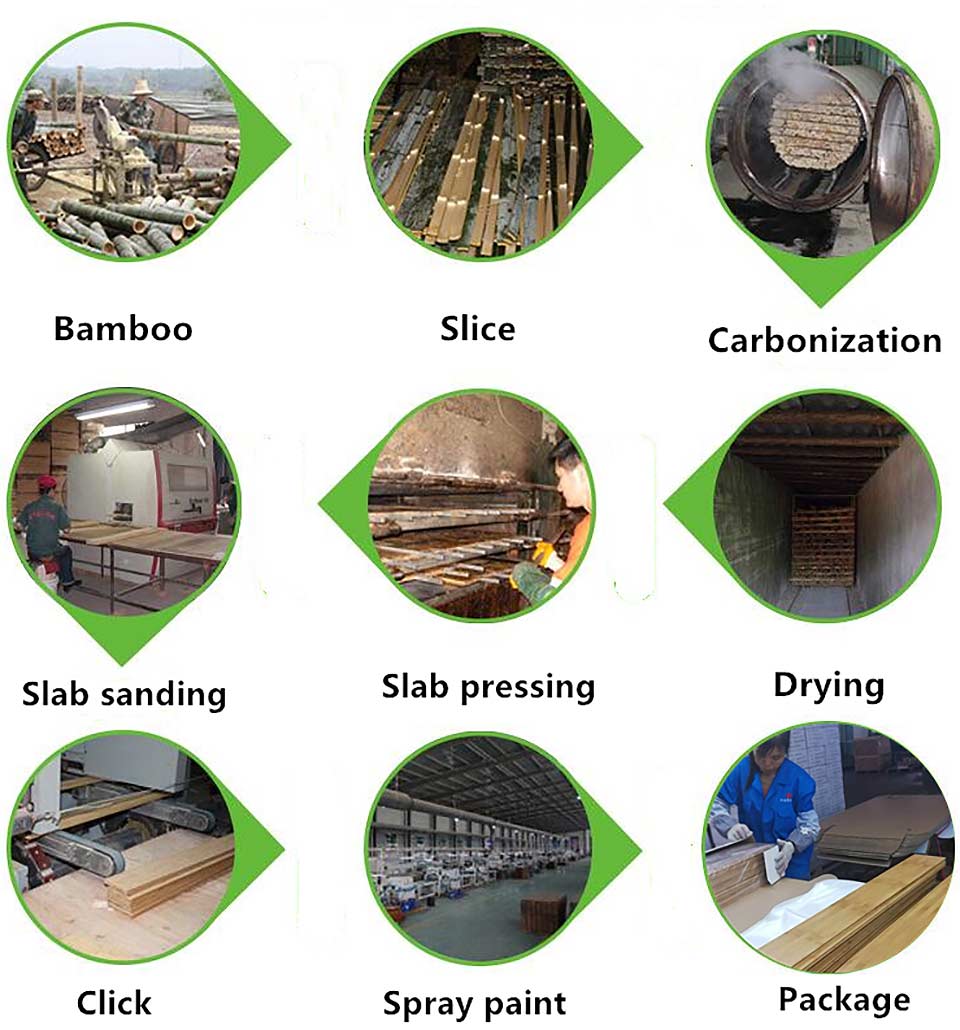

Tuoteprosessi

Sovellukset

Kuinka bambulattia asennetaan (yksityiskohtainen versio)

Kuinka bambulattia asennetaan (yksityiskohtainen versio)

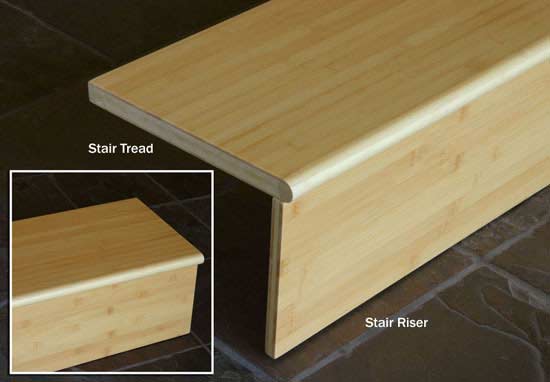

Portaiden laatta

Portaiden laatta

| Ominaista | Arvo | Testata |

| Tiheys: | +/- 1030 kg/m3 | EN 14342:2005 + A1:2008 |

| Brinell-kovuus: | 9,5 kg/mm² | EN-1534:2010 |

| Kosteuspitoisuus: | 8,3 % 23°C:ssa ja 50 % suhteellisessa kosteudessa | EN-1534:2010 |

| Päästöluokka: | Luokka E1 (LT 0,124 mg/m3, EN 717-1) | EN 717-1 |

| Differentiaalinen turvotus: | 0,17 % pro 1 % kosteuspitoisuuden muutosta | EN 14341:2005 |

| Kulutuskestävyys: | 16 000 kierrosta | EN-14354 (16/12) |

| Kokoonpuristuvuus: | 2930 kN/cm2 | EN-ISO 2409 |

| Iskunkestävyys: | 6 mm | EN-14354 |

| Paloominaisuudet: | Luokka Cfl-s1 (EN 13501-1) | EN 13501-1 |