Video

Üksikasjad Pildid

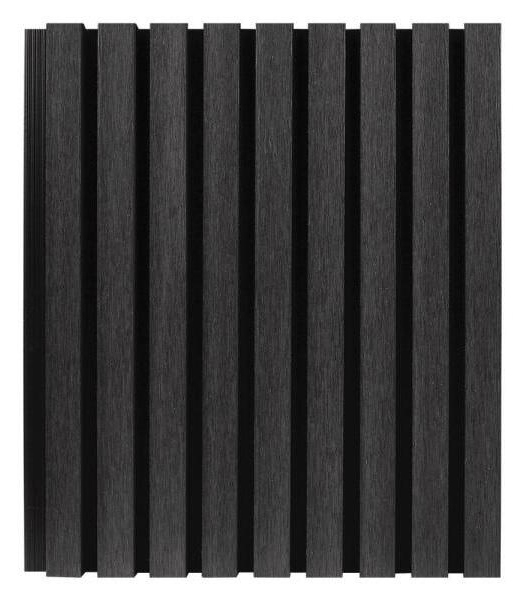

Värviline ekraan

Pikk eluiga

Madal hooldus

Ei mingit väändumist ega kildumist

Libisemiskindlad jalutuspinnad

Kriimukindel

Plekikindel

Veekindel

Garantii 15 aastat

95% taaskasutatud puit ja plastik

Antimikroobne

Tulekindel

Lihtne paigaldus

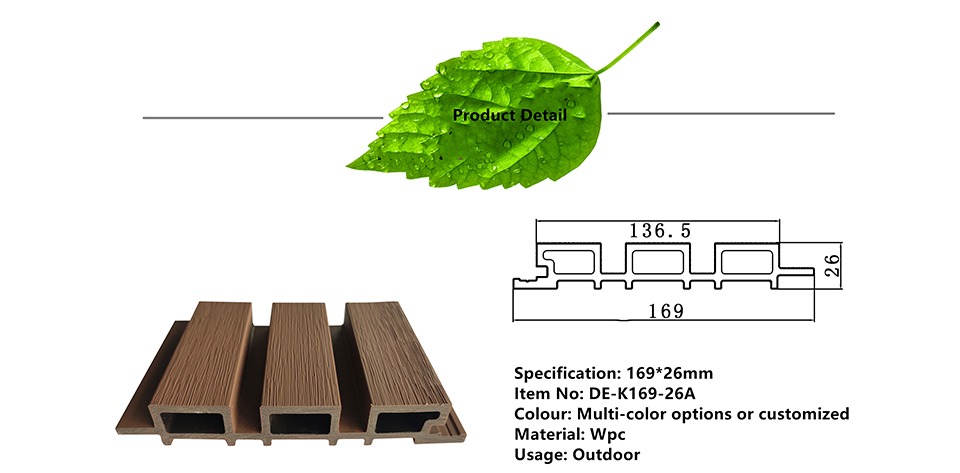

Parameeter

| Bränd | DEGE |

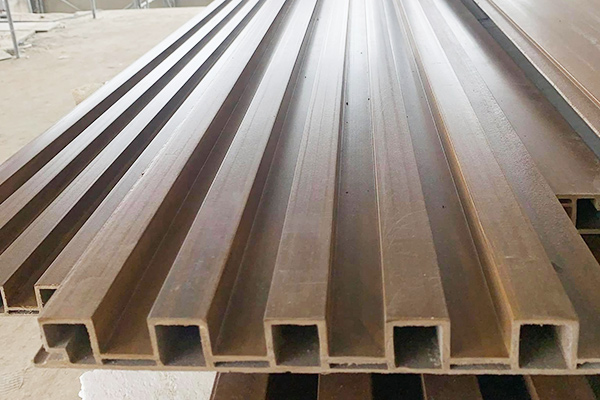

| Nimi | WPC SEINAKATE |

| Üksus | KATED |

| Standardne suurus | |

| WPC komponent | 30% HDPE+60% puidukiud + 10% lisaaineid |

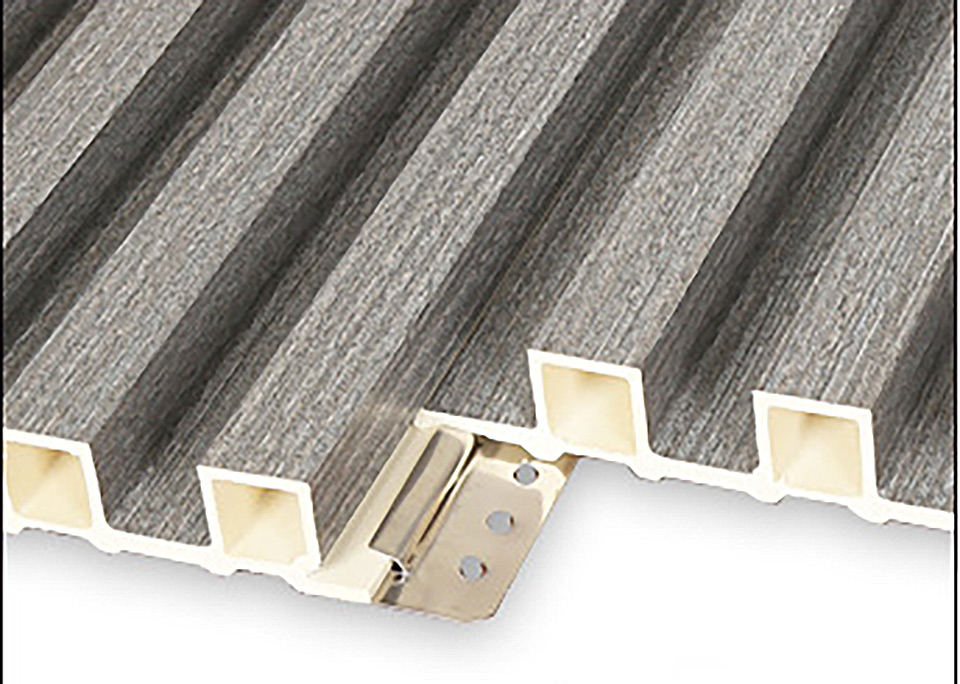

| Aksessuaarid | Patenteeritud clip-easy süsteem |

| Tarne aeg | Umbes 20-25 päeva ühe 20-jala konteineri jaoks |

| Makse | 30% tagatisraha, ülejäänud tuleks tasuda enne tarnimist |

| Hooldus | Tasuta hooldus |

| Taaskasutus | 100% taaskasutatav |

| pakett | Kaubaalus või lahtiselt pakkimine |

Pind on saadaval

Kvaliteedi test

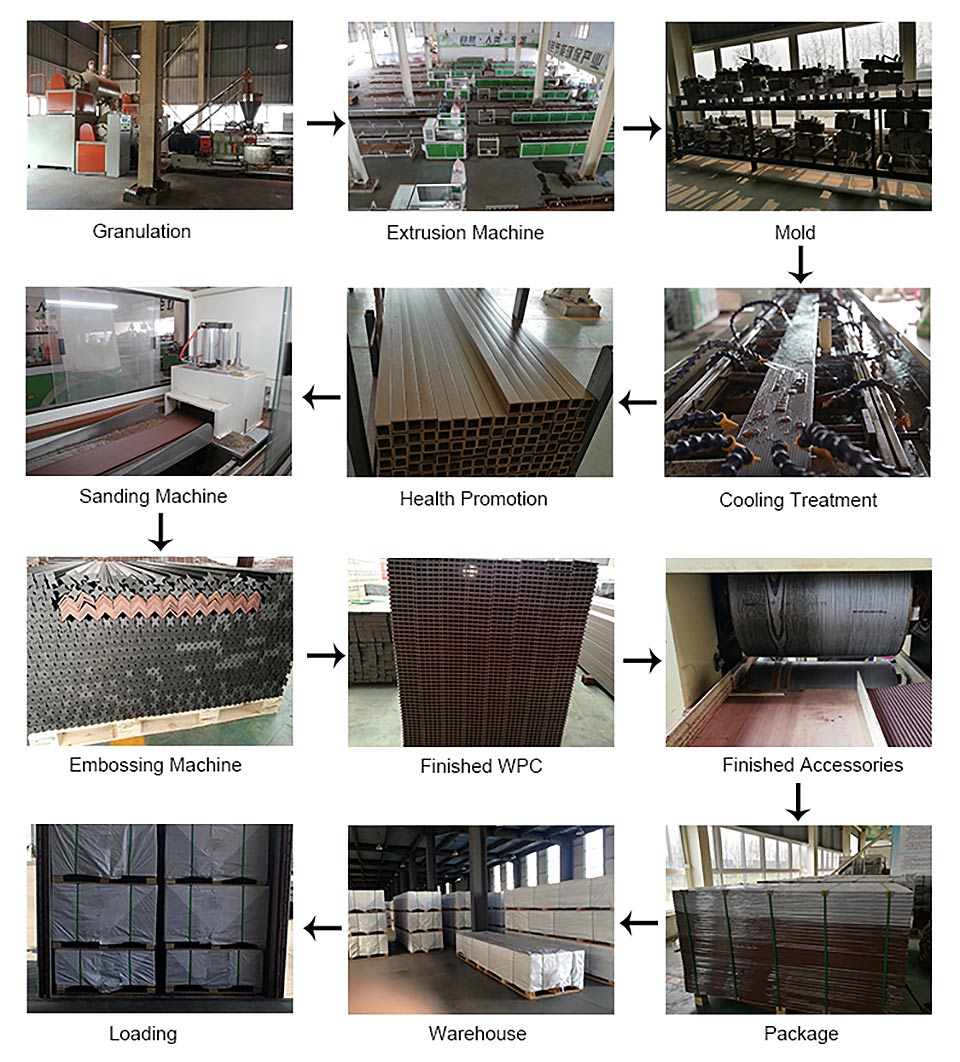

Wpc seinapaneelide tootmisprotsess

A. PE-plastpuit on praegu maailmas kõige laialdasemalt kasutatav plastikpuidu tüüp, see tähendab meie WPC VÄLJAD, WPC AIAD.Kõigepealt mõistame PE plastist puittoodete toorainet.Peamised toorained on PE-plast ja paplipuidupulber., Tooner, ultraviolettkiirgusevastane absorbeerija, ühilduvus.

1. PE-plast: kulude ja termotuumasünteesi põhjalik võrdlus HDPE on parim valik ning turul olev plastpuit kasutab põhitoorainena põhimõtteliselt ringlussevõetud materjale, mis vähendab valget saastet ja muudab meie keskkonna tervislikumaks ja keskkonnasõbralikumaks."Taaskasutatud" nimetatakse ka taaskasutatud plastmaterjaliks.Kõiki tööstuslikult taaskasutatavaid plastmassi, mida saab teatud töötlemisprotsessi käigus taaskasutada, nimetatakse taaskasutatud plastideks;ringlussevõetud materjalid jagunevad paljudesse klassidesse, näiteks eriklassi ringlussevõetud materjalid ja esimese klassi ringlussevõetud materjalid., Sekundaarne ringlussevõtt, tertsiaarne ringlussevõtt või isegi prügi, selle tähendust on lihtne mõista sõna-sõnalt, mida kõrgem klass, seda väiksem on plasti lisandite sisaldus, prügi on loomulikult kõrge lisandisisaldusega ja tooraine valik on otse mõjutab plastikpuidu valikut Kuna plast-puitmaterjal on olek, kus puidupulber on plastikuga mähitud, kui plastiku lisandite sisaldus on suur ja plasti enda osakaal on väike, ei suuda see loomulikult puidupulbrit hästi mähkida. .

2. Puidujahu: Puidujahu ja plasti täiusliku sulandumise saavutamiseks plastpuidus ei kehti ranged nõuded ainult plastile, vaid ka puidujahule: mida peenem on sama kaaluga puidujahu, seda suurem on selle pindala. pulbrist.Mida suurem on nõutav plasti osakaal;vastupidi, mida suurem on puidupulbri pulber, seda väiksem on pulbri pindala ja seda väiksem on plasti sulatamisel vajalik plasti osakaal.Pärast aastaid kestnud katseid on paplipuidupulber parim puidupulbri pulber ja pulbri osakeste suurus on parim 80-100 võrgusilma paksuses;pulber on liiga peen, töötlemiskulud on kõrged, plasti koostis nõuab rohkem ja hind on kõrgem, kuid vormitud plast-puittootel on liiga kõrge plastilisus;kui pulber on liiga kare, on töötlemiskulud madalad ja plasti koostise nõuded on väiksemad, kuid vormitud plast-puittootel on ebapiisav sulandumine, see on rabe ja kergesti purunev.

3. Abimaterjalid: Tooneri põhiülesanne on sobitada plastist puitmaterjalide värviga.Praegu on PE-plastpuidu peamine kasutusala anorgaaniline värvipulber.Sellel on välitingimustes kasutamiseks parem pleekimisvastane jõudlus, mis erineb siseruumides kasutatava PVC ökoloogilise puidu orgaanilisest värvist.Pulber, orgaaniline tooneri värv on erksam ja heledam.Ultraviolettkiirguse neelduja põhiülesanne on parandada plastikpuidu ultraviolettkiirguse vastast võimet välitingimustes ja parandada vananemisvastast jõudlust.Compatibilizer on lisand, mis soodustab puidujahu ja vaigu ühilduvust.

B. Mõistke lühidalt plastpuidu toorainet, järgmine samm on granuleerimine.Vastavalt ülaltoodud toorainetele segage teatud vahekorras, ekstrudeerige plastist puidugraanulid kõrgel temperatuuril sulatatud kuivatamisel ja pakkige need kasutamiseks.Granuleerimisseadmete põhiülesanne on teostada puidupulbri ja plasti eelplastifitseerimisprotsess, realiseerida biomassipulbri materjali ja PE-plasti ühtlane segamine sulamistingimustes ning läbi viia eeltöötlus plastpuitmaterjalide tootmiseks.Puitplasti sulatise halva voolavuse tõttu ei ole puitplastmaterjalide pelletisaatori ja plastmassiga pelletisti disain täpselt sama.Erinevate plastide puhul on ka pelletisaatori disain erinev.Tavaliselt polüetüleeni jaoks kasutatavas pelletisaatoris kasutatakse tavaliselt koonusekujulist kahe kruviga ekstruuderit, kuna polüetüleen on kuumustundlik vaik ja koonilisel kahe kruviga ekstruuderil on tugev lõikejõud ja kruvide pikkused on suhteliselt paralleelsed.Kahe kruviga ekstruuder on lühike, mis vähendab materjali viibimisaega tünnis.Kruvi välisläbimõõt on koonusekujuline, alates suurest kuni väikeseni, nii et surveaste on üsna suur ning materjali saab tünnis täielikumalt ja ühtlasemalt plastifitseerida.

C. Pärast granuleerimist läheb see ekstrusioonifaasi.Enne väljapressimist tuleb teha mitmeid ettevalmistusi:

1. Veenduge, et punkrisse ei jääks lisandeid ega muud värvi osakesi, et vältida toodetud plastpuidu ebapuhta värvi muutumist;

2. Kontrollige, kas ekstruuderi vaakumseade on takistusteta ja veenduge, et vaakumaste ei oleks väiksem kui -0,08 mpa.Kui see on normaalne, tuleks tolmuimejat puhastada kaks korda vahetuses.Ärge kasutage väljalaskeavade puhastamiseks metallist tööriistu ning tünni väljalaskeavade mustuse puhastamiseks kasutage plastist või puidust pulgakesi;

3. Kontrollige, kas punker on varustatud metallfiltriga.Osakesed filtreeritakse läbi metalli, et eemaldada osakestes segunenud metallist lisandid, vähendada metalli lisandite kulumist seadme sisemuses ning tagada vormitud plastik-puitprofiilide täiuslik kokkusulamine.

4. Kas jahutusveesüsteem töötab normaalselt.Täiuslik jahutusveesüsteem on vajalik varustus pärast plasti-puidu ekstrusiooni jahutamiseks.Õigeaegne jahutustöötlus tagab plast-puitprofiilide hea kuju.

5. Paigaldage plast-puitvormid ja paigaldage ettenähtud vormid vastavalt toodetavatele profiilidele.

6. Kontrollige, kas pneumaatiline lõikemasin ja muud kruvikomponendid töötavad normaalselt.

D. Äsja pressitud plast-puitprofiili temperatuur on suhteliselt kõrge ja see tuleb käsitsi asetada tasasele pinnale.Pärast profiili täielikku jahutamist töödeldakse ja pakendatakse.Kuigi see samm on lihtne, on see väga oluline.Kui tehas neid üksikasju ignoreerib, on tehase materjalidel sageli defekte.Ebaühtlane plastpuit põhjustab pärast hilisemat lihvimist ja töötlemist kergesti toote ülemise ja alumise pinna erineva paksuseni.Lisaks toovad ebaühtlased profiilid konstruktsiooni teatud raskusi ja mõjutavad maastikuefekti.

E. Töötle plast-puitprofiile vastavalt klientide vajadustele:

1. Lihvimistöötlus on plastik-puitprofiili ekstrudeerimisel tekkiva plastikust nahakihi eemaldamine, et plast-puitprofiilil oleks tehases paigaldamisel parem kulumiskindlus.

2. Reljeeftöötlus: Pärast profiili pinna poleerimist surutakse plastik-puit reljeefsse, et plast-puitprofiili pind oleks puidutaoline.

3. Lõikamine, lõikamine, töötlemine, kohandatud suurus vastavalt kliendi vajadustele ja kohandatud tooted, nagu näiteks tenoning vajadused.

4. Pärast ülaltoodud töötlemise lõpetamist on viimane samm toote pakkimine.Toote mõistlik pakendamine võib vähendada toote poolt tarnimisel tekkivaid kahjustusi.

Insenerijuhtum

Tehniline juhtum 2

Esiteks:paigalda kõigepealt kiil, kiil võib olla puidust või Wpc-st

Teiseks:kinnita välisseinapaneel metallpandlaga kiilule

Kolmas:kinnita metallist lukk ja kiil õhknaelpüstoli või kruvidega

Neljandaks:pärast järgmise välise wpc seinapaneeli sisestamist ülemise seinapaneeli lukku kasutage metallpandla ja kiilu hindamiseks õhknaelapüstoli või kruvi

Viiendaks:korrake neljandat sammu

Kuues:pärast seinapaneeli paigaldamise lõpetamist lisage ümber L servaribad

| Tihedus | 1,33 g/m3 (standard: ASTM D792-13 meetod B) |

| Tõmbetugevus | 24,5 MPa (standard: ASTM D638-14) |

| Paindetugevus | 34,5 Mp (Standard: ASTM D790-10) |

| Paindemoodul | 3565 Mp (Standard: ASTM D790-10) |

| Löögi tugevus | 84 J/m (standard: ASTM D4812-11) |

| Shore kõvadus | D71 (standard: ASTM D2240-05) |

| Vee imendumine | 0,65% (Standard: ASTM D570-98) |

| Soojuspaisumine | 33,25 × 10-6 (Standard: ASTM D696 – 08) |

| Libisemiskindel | R11 (standard: DIN 51130:2014) |