Karbonisierter Bambusboden

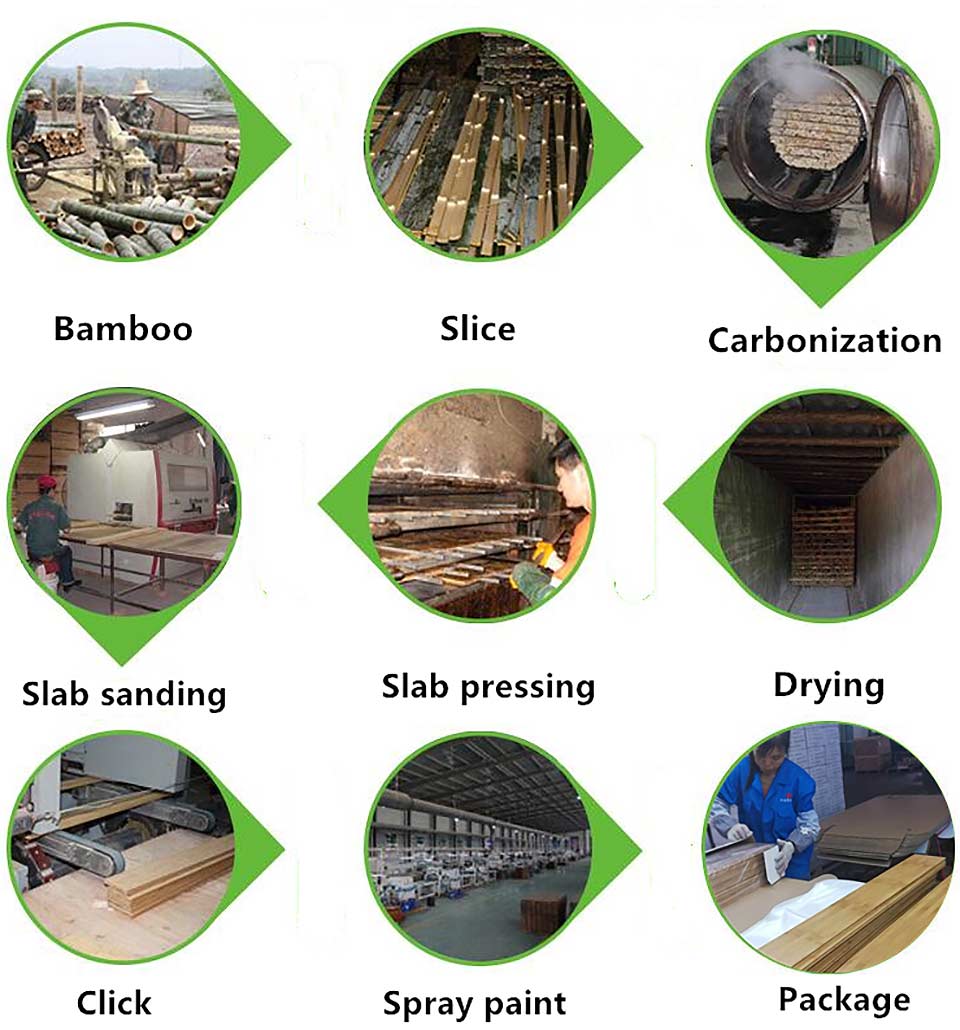

Produktionsprozess Bambusparkett ?

A. Kurze Einführung in den Produktionsprozess für Bambusböden:

Moso-Bambus → abschneiden → äußere Fugen glätten → Streifen öffnen → innere Fugen entfernen → beide Seiten der Bambusstreifen abhobeln (um Bambusgrün und Bambusgelb zu entfernen) → Dämpfen (Anti-Insekten- und Anti-Schimmel-Behandlung) oder karbonisierte Färbebehandlung→Trocknen→Bambus-Feinhobeln →Bambusstreifensortierung→Kleben→Montagerohlinge→Heißpressverklebung→Schleifen→Festlängenschneiden→Vierseitiges Hobeln (feste Breite, hintere Nut)→Doppelendfräsen (horizontales und längsgerichtetes Zapfenschneiden ) → Versiegelungskantenlack sprühen → Glatte Platte schleifen → Sortieren → Entstauben → Grundierung auf Wasserbasis → Heißlufttrocknung → Spachtelmasse → UV-Härtung → Grundierung → UV-Härtung → Schleifen → Grundierung → UV-Härtung → Schleifen → Decklack → UV-Härtung → Kratzfestigkeit Lackierung → UV-Härtung → Inspektion → Verpackung

B.Detaillierte Erklärung des Produktionsprozesses für Bambusböden:

1.Inspektion von rohem Bambus

Bambusböden verwenden im Allgemeinen Moso-Bambus als Rohmaterial, aber die mechanischen Eigenschaften von Moso-Bambus hängen eng mit dem Bambuszeitalter und dem Standort des Materials zusammen.Das Bambusalter beträgt weniger als 4 Jahre, der Verholzungsgrad der inneren Bestandteile des Bambus ist nicht ausreichend, die Festigkeit ist instabil und die Trockenschrumpfungs- und Quellrate sind groß.Es sollten Bambusse verwendet werden, die älter als 5 Jahre sind.Bambus hat im Allgemeinen dicke Wurzeln und dünne Spitzen.Als Rohmaterial wird daher in der Regel frischer Moso-Bambus mit geraden Stäben mit einem Durchmesser auf Brusthöhe von mehr als 10 cm und einer Wandstärke von mehr als 7 mm verwendet.

2.Materialbruch

Moso-Bambus hat dicke Wurzeln und dünne Spitzen.Die Bambusrohre werden nach dem Grad der Wandstärke unterschieden und auf bestimmte Längen geschnitten.

3. Stanzen

Waschen Sie den rohen Bambus in normale Bambusstreifen

4 erste Planung

Nach dem Trocknen müssen die Bambusleisten zum allseitigen Feinhobeln allseitig gehobelt werden, um Reste von Bambusgrün, Bambusgelb und Messerspuren vom Grobhobeln zu entfernen.Nach dieser Behandlung können die Bambusleisten und die Bambusleisten ohne Risse fest verklebt werden., Keine Rissbildung, keine Delamination.Die Bambusstreifen sollten nach dem Feinhobeln sortiert werden, und die Bambusstreifen, die nicht den Anforderungen der Verarbeitungsgröße entsprechen und große Farbunterschiede aufweisen, werden aus der Produktionslinie entfernt.

Vorbehandlung der Oberfläche der Bambusstreifen.Die Oberfläche wird rasiert und vergilbt, dh die Bambushaut und das Fleisch werden entfernt, und nur die mittlere dicke Faserschicht bleibt erhalten.Traditionelle Bambusprodukte werden verarbeitet, indem das gesamte zylindrische Bambusmaterial in eine vorgeschriebene Form gebogen wird.Es ist nicht geplant, das Gelb zu entfernen.Das Bambusgrün auf der Oberfläche, dh die Dichte des Bambushautteils, unterscheidet sich von der Rohfaser, und die Schrumpfverformungsrate unter den gleichen trockenen Feuchtigkeitsbedingungen ist unterschiedlich, sodass es leicht zu Rissen kommt.Das Bambusgelb ist der Teil des Bambusfleisches an der Innenwand des Bambusrohrs.Es enthält viel Zucker und andere Nährstoffe, und es ist einfach, Insekten zu züchten, wenn es nicht entfernt wird.

In Bezug auf die Dicke ist die Biegefestigkeit von Bambus selbst höher als die von Holz, und 15 mm dicker Bambusboden hat eine ausreichende Biege-, Druck- und Schlagfestigkeit und bietet ein besseres Fußgefühl.Einige Hersteller entfernen das Grün oder Gelb nicht, um der Mentalität der Verbraucher gerecht zu werden, dass je dicker, desto besser.Obwohl die Dicke des Bambusbodens 17 mm oder 18 mm erreichen kann, ist die Haftfestigkeit nach dem Verkleben der Bambusplatten nicht gut und es ist leicht zu brechen.Für hochwertige Bambusböden werden der bambusgrüne und der gelbe Bambus auf beiden Seiten des Bambus grob gehobelt.Damit die Bambuszuschnitte dicht verleimt werden, müssen sie fein gehobelt werden.Die Dicken- und Breitentoleranzen sollten innerhalb von 0,1 mm kontrolliert werden., Der zum Verkleben von Bambus-Rohlingen verwendete Klebstoff verfestigt sich auch bei hoher Temperatureinwirkung schnell und die Haftung ist extrem stark.5. Kochbleiche oder Karbonisierung

Die chemische Zusammensetzung von Bambus ist im Wesentlichen die gleiche wie die von Holz, hauptsächlich Zellulose, Hemizellulose, Lignin und Extraktstoffe.Bambus enthält jedoch mehr Eiweiß, Zucker, Stärke, Fett und Wachs als Holz.Es wird leicht von Insekten und Pilzen erodiert, wenn Temperatur und Luftfeuchtigkeit angemessen sind.Daher müssen Bambusstreifen nach dem Grobhobeln (naturfarben) gekocht werden.) Oder Karbonisierungsbehandlung bei hoher Temperatur und hoher Luftfeuchtigkeit (braune Farbe), um einige Extrakte wie Zucker und Stärke zu entfernen, Insektenschutzmittel, Konservierungsmittel usw. hinzuzufügen, um die Vermehrung von Insekten und Pilzen zu verhindern.

Der naturfarbene Boden wird mit Wasserstoffperoxid bei einer Temperatur von 90 ° C gebleicht, und die Bleichzeit ist für verschiedene Wurzeln mit unterschiedlicher Wandstärke unterschiedlich.3,5 Stunden für 4~5 mm, 4 Stunden für 6~8 mm.

Carbonfarbener Bodenbelag wird durch einen sekundären Karbonisierungsprozess unter hoher Temperatur und hohem Druck verarbeitet.

Die Sekundärkarbonisierungstechnologie karbonisiert alle Nährstoffe wie Eier, Fett, Zucker und Protein im Bambus, wodurch das Material leicht wird, und die Bambusfasern sind in einer "Hohlziegel" -Form angeordnet, was die Zug-, Druck- und Wasserdichtigkeit erheblich verbessert Leistung.

5. Trocknen

Der Feuchtigkeitsgehalt der Bambusspäne nach der Dampfbehandlung übersteigt 80 % und erreicht einen gesättigten Zustand.Der Feuchtigkeitsgehalt von Bambus wirkt sich direkt auf die Stabilität der fertigen Produktgröße und -form nach der Bambusverarbeitung aus.Um die Qualität von Bambusparkettprodukten zu gewährleisten, müssen die zur Verarbeitung verwendeten Bambusrohstoffe vor dem Verleimen vollständig getrocknet werden.Die Bambustrocknung erfolgt in Trockenöfen oder Gleistrockenöfen.

Der Feuchtigkeitsgehalt von Bambusmaterialien muss entsprechend den örtlichen Klimabedingungen und der Nutzungsumgebung kontrolliert werden.Beispielsweise ist der im Norden und Süden Chinas kontrollierte Feuchtigkeitsgehalt unterschiedlich.Der Feuchtigkeitsgehalt der im Norden verwendeten Produkte ist sehr gering und sollte unter normalen Umständen auf 5-9 % kontrolliert werden.

Der Feuchtigkeitsgehalt jeder Einheit, aus der der Bambusboden besteht, nämlich der Bambusstreifen, muss einheitlich sein.Zum Beispiel erfordert ein Bambussaitenboden (flache Platte) einen gleichmäßigen Feuchtigkeitsgehalt der Bambusstreifen auf der Oberfläche, der mittleren und der unteren Schicht, damit er sich nach der Herstellung des Bambusbodens nicht leicht verformen und biegen lässt.

Dies ist auch ein wichtiges Bindeglied, um zu verhindern, dass der Boden reißt.Ein ungleichmäßiger oder übermäßiger Feuchtigkeitsgehalt kann dazu führen, dass sich der Boden aufgrund von Änderungen der Umgebungsfaktoren wie Temperatur und trockener Luftfeuchtigkeit verformt oder reißt.Der Feuchtigkeitsgehalt kann entsprechend der Luftfeuchtigkeit in verschiedenen Bereichen eingestellt werden.Der so hergestellte Boden kann sich garantiert an die entsprechende klimatische Umgebung anpassen.

Der hochwertige Boden wird während des Trocknens einem facettenreichen Sechs-Punkte-Test unterzogen, um sicherzustellen, dass jedes Stück Bambusstreifen sowie der Feuchtigkeitsgehalt der Bambusstreifen, der Oberfläche und der Innenseite ausgewogen sind, um sicherzustellen, dass die Bodenrisse und Verformungen aufgrund unterschiedlicher Feuchtigkeitsumgebungen.Für Verbraucher ist es schwierig, den Feuchtigkeitsgehalt einfach zu messen.Der sicherere Weg, dieses Problem zu lösen, besteht darin, einen seriösen und regelmäßigen Hersteller von Bambusböden zu wählen, der Platten herstellen kann.

6.feine Hobelung

Bambusstreifen werden gemäß den erforderlichen Spezifikationen fein gehobelt.

7.Produktauswahl

Sortieren Sie die Bambusstreifen in verschiedene Ebenen.

8.Kleben und Verpressen

Leim- und Rohlingsmontage: Wählen Sie hochwertige umweltfreundliche Kleber, tragen Sie Leim entsprechend der vorgeschriebenen Leimmenge auf und verteilen Sie ihn gleichmäßig und montieren Sie dann die Bambusstreifen gemäß den erforderlichen Spezifikationen.

Heißpressen und Kleben: Heißpressen ist ein Schlüsselprozess.Unter vorgegebenem Druck, Temperatur und Zeit wird die Platte zu einem Rohling verklebt.Die Oberflächenbeschaffenheit der Bambusleisten, der Klebstoff und die Heißpressbedingungen haben einen großen Einfluss auf die Haftfestigkeit des Bambusbodens.

Die Haftfestigkeit von Bambusböden unterscheidet sich von der von Holzböden.Es wird durch Kleben und Pressen mehrerer Bambusstücke hergestellt.Die Qualität des Leims, die Temperatur und der Druck des Leims sowie die Zeit der Wärmeerhaltung und des Drucks haben alle einen Einfluss auf die Qualität des Leims.Unzureichende Haftfestigkeit kann sich verformen und reißen.Die Haftfestigkeit lässt sich einfach testen, indem ein Stück Boden in Wasser eingeweicht oder gekocht wird.Vergleichen Sie den Grad der Expansion, Verformung und Öffnung und die benötigte Zeit.Ob der Bambusboden verformt oder entschleimt wird, steht in engem Zusammenhang mit der Haftfestigkeit.

9.Schneidkopf

10.Inspektionstafel Farbtrennung

11.Trimmen

12.Trimmen ist ein weiblicher Zapfen

13.Bei der Herstellung von Anti-Zapfenplatten sollte sich der kurze Kopf umdrehen

14.Schleifen

Behandeln Sie die Oberfläche der Platte, um die Oberfläche glatt zu machen, und legen Sie die Dicke der glatten Platte fest

15.Zapfen

Former

Der Boden und die Seiten des Bambusbretts sind mit Zapfen versehen.

Doppelte Endverzapfung

Der Bambusboden ist vertikal und horizontal mit Zapfen versehen.

Das Zapfenschneiden wird allgemein auch als Schlitzen bezeichnet, das ist die konkav-konvexe Kerbe beim Spleißen des Bodens, die der Schlüssel zum perfekten Spleißen des Bodens ist.Der Spalt zwischen den beiden Böden ist eng, wenn die Nut präzise gespleißt ist.

16.Malen

Um zu verhindern, dass Feuchtigkeit aus der Umgebung in den Bambusboden eindringt, und um der Plattenoberfläche umweltfreundliche, abriebfeste und dekorative Eigenschaften zu verleihen, muss der Bambusboden gestrichen werden.Im Allgemeinen ist die Oberfläche des Bambusbodens nach 5 Grundierungen (Lack) und 2 Seiten (Lack) Beschichtung mit einem dicken Schutzlackfilm bedeckt.Die Härte des Lackfilms ist nicht je härter, desto besser, er sollte mittelmäßig sein, um sicherzustellen, dass der Lackfilm ein gewisses Maß an Verschleißfestigkeit, Kratzfestigkeit und Zähigkeit aufweist.

Malen Sie auf der Oberfläche des Bambusbodens.Fußböden auf dem Markt werden in hell und halbmatt eingeteilt.Das glänzende ist das Vorhangbeschichtungsverfahren, das sehr schön ist, aber sein Gesicht ist abgenutzt und abgeblättert, daher muss es bei der Verwendung sorgfältig gepflegt werden.Matt und halbmatt sind Walzenbeschichtungsverfahren mit weicher Farbe und starker Lackhaftung.

Es gibt fünf Böden und zwei Seiten, sieben Böden und zwei Seiten auf dem Markt.Wählen Sie beim Auftragen der Grundierung eine sichere und umweltfreundliche hochwertige Farbe, die nicht nur eine gesunde Wohnumgebung aufrechterhält, sondern auch Schönheit, Wasserbeständigkeit und Krankheitsresistenz erzielt.Um eine gute Lackhaftung zu gewährleisten, muss eine Lackschicht geschliffen werden.Nach wiederholtem Schleifen und Lackieren ist die Oberfläche des Bodens glatt und eben ohne Blasen.

17.Inspektion des fertigen Produkts

Überprüfen Sie das fertige Produkt.Haftung, Oberflächenwirkung, Abriebfestigkeit und Glanz.

Um die Spitzenqualität des Bodens zu gewährleisten, führen der europäische und der amerikanische Markt die Folieninspektion ein, und viele heimische Unternehmen setzen diese Inspektionstechnologie weiterhin ein.Natürlich sind die relativen Kosten höher

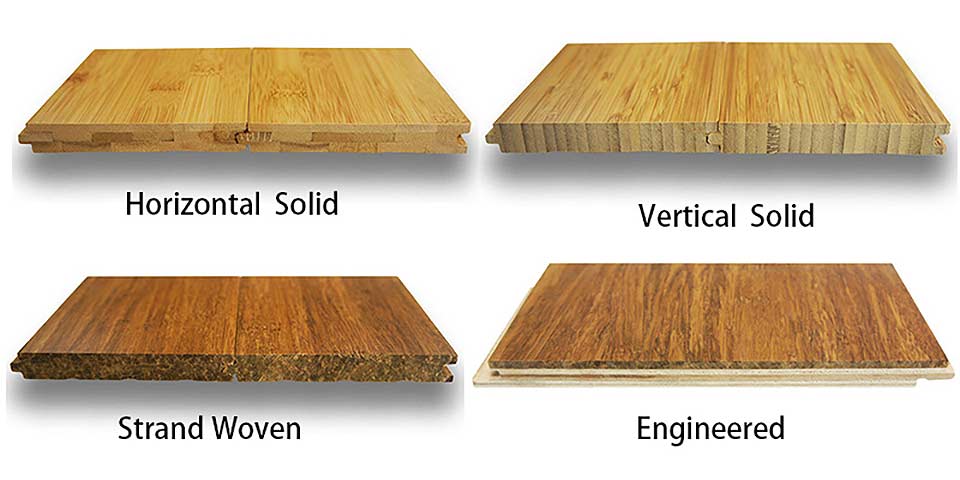

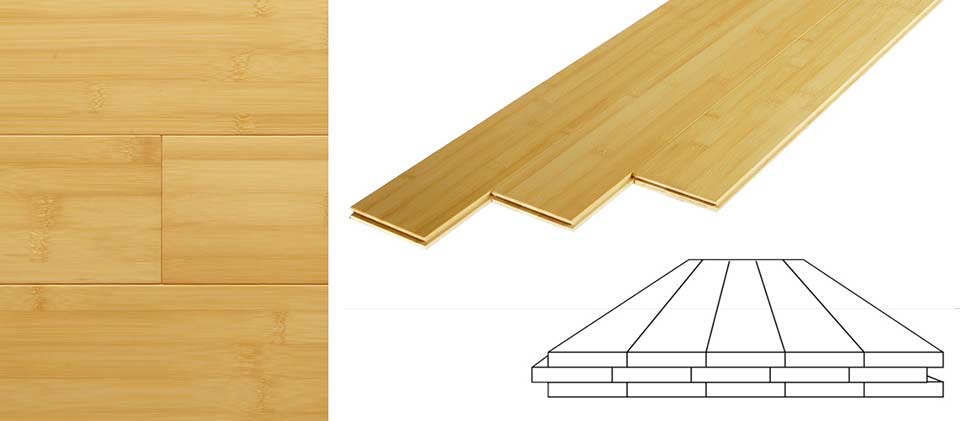

Struktur

Natürlicher Bambusboden

Karbonisierter Bambusboden

Natürlicher karbonisierter Bambusboden

Bambusboden-Vorteil

Detailbilder

Technische Daten des Bambusparketts

| 1) Materialien: | 100 % roher Bambus |

| 2) Farben: | Strang gewebt |

| 3) Größe: | 1840*126*14mm/ 960*96*15mm |

| 4) Feuchtigkeitsgehalt: | 8%-12% |

| 5) Formaldehydemission: | Bis zum E1-Standard von Europa |

| 6) Lack: | Treffert |

| 7) Kleber: | Dynea |

| 8) Glanz: | Matt, seidenmatt |

| 9) Gelenk: | Zunge & Feder (T& G) klicken;Unilin+Drop-Klick |

| 10) Lieferfähigkeit: | 110.000 m2 / Monat |

| 11) Zertifikat: | CE-Zertifizierung, ISO 9001:2008, ISO 14001:2004 |

| 12) Verpackung: | Kunststofffolien mit Karton |

| 13) Lieferzeit: | Innerhalb von 25 Tagen nach Erhalt der Vorauszahlung |

Klicken Sie auf System verfügbar

A: T&G-Klick

T&G LOCK BAMBUS-Bambus Florinig

Bambus T&G - Bambus Florinig

B: Drop (kurze Seite) + Unilin-Klick (längsseite)

Drop Bamboo Florinig

Unilin Bamboo Florinig

Paketliste für Bambusparkett

| Typ | Größe | Paket | KEINE Palette/20FCL | Palette/20FCL | Größe der Box | GW | NW |

| Karbonisierter Bambus | 1020*130*15mm | 20 Stück/Karton | 660 ctns/1750,32 qm | 10 plt, 52 ctns/plt, 520 ctns/1379,04 qm | 1040*280*165 | 28 kg | 27 kg |

| 1020*130*17mm | 18 Stück/Karton | 640 ctns/1575,29 qm | 10 plt, 52 ctns/plt, 520 ctns/1241,14 qm | 1040*280*165 | 28 kg | 27 kg | |

| 960*96*15mm | 27 Stück/Karton | 710 ctns/ 1766,71 qm | 9 plt, 56ctns/plt,504ctns/1254,10 qm | 980*305*145 | 26 kg | 25 kg | |

| 960*96*10mm | 39 Stück/Karton | 710 ctns/ 2551,91 qm | 9 plt, 56 ctns/plt, 504 ctns/1810,57 qm | 980*305*145 | 25 kg | 24 kg | |

| Stranggewebter Bambus | 1850*125*14mm | 8 Stück/Karton | 672 ctn, 1243,2qm | 970*285*175 | 29 kg | 28 kg | |

| 960*96*15mm | 24 Stück/Karton | 560 ctn, 1238,63qm | 980*305*145 | 26 kg | 25 kg | ||

| 950*136*17mm | 18 Stück/Karton | 672ctn, 1562,80qm | 970*285*175 | 29 kg | 28kg |

Verpackung

Verpackung der Marke Dege

Allgemeine Verpackung

Transport

Produktprozess

Anwendungen

Wie wird Bambusboden verlegt (detaillierte Version)

Wie wird Bambusboden verlegt (detaillierte Version)

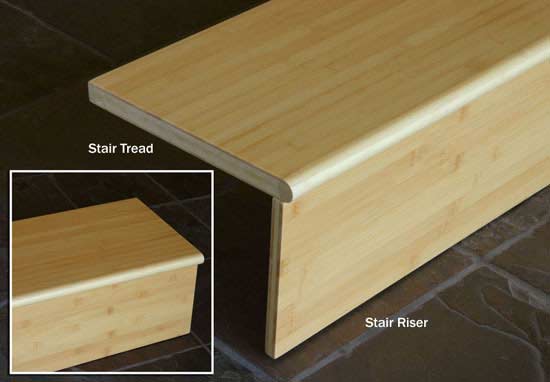

Treppenplatte

Treppenplatte

| Charakteristisch | Wert | Prüfen |

| Dichte: | +/- 1030 kg/m3 | EN 14342:2005 + A1:2008 |

| Brinellhärte: | 9,5kg/mm² | EN-1534:2010 |

| Feuchtigkeitsgehalt: | 8,3 % bei 23 °C und 50 % relativer Luftfeuchtigkeit | EN-1534:2010 |

| Emissionsklasse: | Klasse E1 (LT 0,124 mg/m3, EN 717-1) | EN 717-1 |

| Differenzielle Schwellung: | 0,17 % pro 1 % Änderung des Feuchtigkeitsgehalts | EN 14341:2005 |

| Abriebfestigkeit: | 16'000 Umdrehungen | EN-14354 (12/16) |

| Komprimierbarkeit: | 2930 kN/cm2 | EN ISO 2409 |

| Schlagfestigkeit: | 6mm | EN-14354 |

| Brandeigenschaften: | Klasse Cfl-s1 (EN 13501-1) | EN 13501-1 |