3-lagige technische Struktur

Mehrschichtige konstruierte Struktur

Der Vorteil von Engineered Flooring

Spezifikationen

| Bodenbelagstyp | Vorgefertigt | Spezies | Ahorn/harter Ahorn |

| Farbe | Braun | Schatten | Mittlerer/neutraler Farbton |

| Finish-Typ | Urethan | Glanzgrad | Niedrigglänzend |

| Anwendung | Wohn | Kerntyp | Multiplizieren |

| Profil | Zunge & Feder | Kantentyp | Französische Blutung |

| Maximale Länge (Zoll) | 48 | Mindestlänge (Zoll) | 20 |

| Durchschnittliche Länge (in.) | 33 | Breite (Zoll) | 5 |

| Dicke (Zoll) | 0,55 | Strahlungswärmekompatibel | No |

| Unterhalb der Klasse | Ja | Installation | Schwimmend, kleben, nageln, heften |

| Zertifizierung | CARBII | Verschleißschichtdicke (mm) | 3 |

| Oberflächenveredlung | Beunruhigt, handgeschabt | Ende Garantie (in Jahren) | 25 Jahre |

| Strukturgarantie (in Jahren) | 25 Jahre | Ursprungsland | China |

| Verpackungsabmessungen (Zoll) | Höhe: 4,75 Länge: 84 Breite: 5 | Produktabmessungen | Höhe: 9/16" Länge: 15 3/4 - 47 1/4" Breite: 5" |

| Quadratfuß / Kiste | 17.5 | Vorschlag 65 | Achtung Einwohner Kaliforniens |

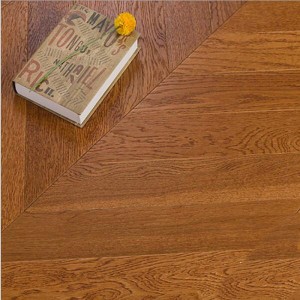

Was sind Parkettböden?

Fertigparkettböden basieren auf Pappel-, Weiden- oder Eukalyptus-Mehrschichtplatten, und die Oberflächengrundschicht wählt natürliches Hartholz aus Eiche, Walnuss, Esche, Teak und anderen Materialien als Platte.Nach dem Beschichten mit Harzkleber wird es durch hohe Temperatur und Druck in einer Heißpresse hergestellt.

Herstellungsprozess von Böden:

Der erste Schritt:

Die Wahl der Holzarten und -qualitäten für die Trägerschicht, die üblicherweise verwendeten Trägerschichten sind reines Eukalyptus, Pappel-Eukalyptus, Eukalyptus und Birke;Klassen B1 und B2

Der zweite Schritt:

Drehen Sie den Stamm in 1,5 mm dicke und unbeschädigte Blätter und trocknen Sie sie dann

dritter Schritt:

Um die Qualität der Substratschicht sicherzustellen, müssen Profis ausgewählt und nach Dicke, Farbe, Stottern, Beschädigungen etc. klassifiziert werden.

der vierte Schritt:

Leimbeschichtete Trägerplatten: 8-10 Lagen leimbeschichteter dünner Massivholzträgerplatten werden in einem ordentlichen Kreuzmuster angeordnet und miteinander verbunden, um die ursprüngliche Dehnungsrichtung der Holzfasern zu ändern.

der fünfte Schritt:

Durch die Heißpresse werden Trägerplatte und Leim vollständig integriert und verklebt.

Der sechste Schritt:

Das Grundmaterial wird mit einer festen Dicke geschliffen.Die Oberfläche und Unterseite des Bodensubstrats werden mit einer Schleifmaschine mit fester Dicke geschliffen, um die Ebenheit und Glätte der Plattenoberfläche zu gewährleisten und eine wichtige Garantie für das Pressen der Rinde zu bieten

Schritt sieben:

Substratsortierung und Gesundheitserhaltung: Nach dem Schleifen, nach dem Auswählen und Entfernen fehlerhafter Produkte dürfen die qualifizierten Produkte 15-20 Tage stehen, um die Energie der Substratschicht freizusetzen und die Qualität stabiler zu machen.

Der achte Schritt:

Das Massivholzfurnier wird ausgewählt, nach Sortierung klassifiziert und dann der Feuchtigkeitsgehalt dem Klima angepasst.

Schritt 9:

Kleben Sie die Massivholzrinde und die Substratschicht mit Klebstoff ein und legen Sie sie dann zum Pressen in eine Heißpresse.

Der zehnte Schritt:

Bleiben Sie 15-20 Tage lang gesund, um Energie freizusetzen

Der elfte Schritt:

Bodenschneiden und Nuten, alle gängigen sind T&G, Unilin, Valinge, Drop

Der zwölfte Schritt:

Lackierung und Verpackung

Nach dem Entfernen des Staubs durchläuft der Rillenboden die Farbspritzanlage.Nach sechs Grundierungen und drei Decklacken wird die Verpackung sortiert.

Designtyp

Klicken Sie auf Typ

T&G Fertigparkett

Unilin Engineered Flooring

Finish-Typ

Handgeschabter, gebürsteter Parkettboden

Heller, drahtgebürsteter Parkettboden

Glatte Oberfläche entwickelter Bodenbelag

Furnierqualität

ABCD-Fertigbodenbelag

CDE-Fertigparkett

ABC-Fertigparkett

AB-Fertigparkett

So unterscheiden Sie Furnierqualitäten für Parkettböden

1. Unterscheidungsmethode

Klasse A:Knoten sind nicht erlaubt;

Note B:Anzahl der Knoten pro Stück: 1-3 Stück und der Durchmesser der Knoten, deren Farbe schwarz ist, liegt innerhalb von 8 mm und der Durchmesser der Knoten, deren Farbe fast dieselbe ist wie Furnier, liegt innerhalb von 10 mm;

Klasse C:Anzahl der Knoten pro Stück: 1-3 Stück und der Durchmesser der Knoten, deren Farbe schwarz ist, liegt innerhalb von 20 mm und der Durchmesser der Knoten, deren Farbe fast gleich ist wie Furnier, liegt innerhalb von 25 mm;Außerdem sind 20 % des weißen Randes der Dielenbreite und mittlere Farbabweichungen zulässig;

Klasse D:Anzahl der Knoten pro Stück: 1-3 Stück und der Durchmesser der Knoten, deren Farbe schwarz ist, liegt innerhalb von 30 mm und der Durchmesser der Knoten, deren Farbe fast dieselbe wie Furnier ist, ist unbegrenzt;Darüber hinaus beträgt die Risslänge weniger als 30 cm und es sind starke Farbabweichungen zulässig.

2.Prozentsatz

ABC-Klasse:Prozentsatz der Note AB: 15 %, Prozentsatz der Note C: 85 %;

ABCD-Klasse:Anteil Note AB: 20 % Anteil Note C: 50 % Anteil Note D: 30 %

3.Bild

Zertifikat

Produktprozess

Unser Markt

Anwendungen

Projekt 1

Projekt 2

So installieren Sie einen Parkettboden aus Holz

So installieren Sie einen Parkettboden aus Holz

SCHRITT 1.

Reinigen Sie den Boden, schaufeln Sie den Zement, der aus dem Boden herausragt, und reinigen Sie ihn dann mit einem Besen.Der Sand- und Zementschlamm auf dem Boden muss gründlich gereinigt werden, sonst raschelt es nach dem Einbau!

Bemerkungen:

Der Boden darf nur verlegt werden, wenn der Feuchtigkeitsgehalt des Bodens weniger als 20 beträgt, sonst schimmelt der Boden und wölbt sich nach der Verlegung!

SCHRITT 2.

Nachdem der gesamte Boden gereinigt ist, verteilen Sie eine dünne Schicht Plastikfolie, die vollständig bedeckt sein sollte, und verbinden Sie die Fugen, um den Boden und den Boden zu trennen.

SCHRITT 3.

Legen Sie nach dem Auslegen der Kunststofffolie die spezielle Mulchfolie auf den Boden.Es sollte auch nivelliert und fest verlegt werden.Am besten helfen zwei Personen.

SCHRITT 4.

Nach dem Verlegen des Mulchs nahm der Installateur viele Böden aus der Kiste und breitete sie alle auf dem Boden aus, wählte den Farbunterschied, legte den großen Farbunterschied unter das Bett und den Schrank und verteilte ihn an der offensichtlichen Stelle mit einheitlicher Farbe Unterschied.

SCHRITT 5.

Beginnen Sie mit der formellen Installation des Bodens.Der Installationsmeister schneidet die Böden einzeln zu und installiert sie dann wie in der folgenden Abbildung gezeigt.Verwenden Sie einfach einen Hammer, um zwischen Boden und Boden festzuziehen.Der Installationsmeister ist sehr geschickt und die Installationsgeschwindigkeit ist sehr schnell!Lassen Sie zwischen Boden und Wand einen Abstand von ca. 1 cm.

SCHRITT 6.

Wenn der Boden zu lang ist, legen Sie ihn auf den Fugenschneider und schneiden Sie ihn auf die erforderliche Länge.Die Schneidemaschine darf nicht direkt auf die Bodenfliesen gestellt werden.Um ein Ausschlagen der Grube zu verhindern, sollte eine dicke Pappe auf den Boden gelegt werden.

SCHRITT 7.

In der Regel wird die Verlegung des Bodens von 2 Personen durchgeführt, insgesamt etwa 35 Quadratmeter, und es dauerte insgesamt nur 6 Stunden.

SCHRITT 8.

Platzieren Sie nach dem Verlegen des Bodens eine Feder zwischen Boden und Wand.Die Feder dehnt sich bei Wärme aus und zieht sich zusammen.Verwenden Sie ein spezielles Eisenwerkzeug, um es in die Lücke einzuführen.

SCHRITT 9.

Um die Sockelleiste zu installieren, müssen Sie die Sockelleiste mit Nägeln an der Wand befestigen und die Sockelleiste und die Wand mit Glaskleber versiegeln.

SCHRITT 10.

Der Boden und die Sockelleisten sind alle verlegt, ihre Farben stimmen noch ziemlich überein, und der neu verlegte Boden ist auch sehr schön, sodass der verlegte Boden keinen Ton hat.

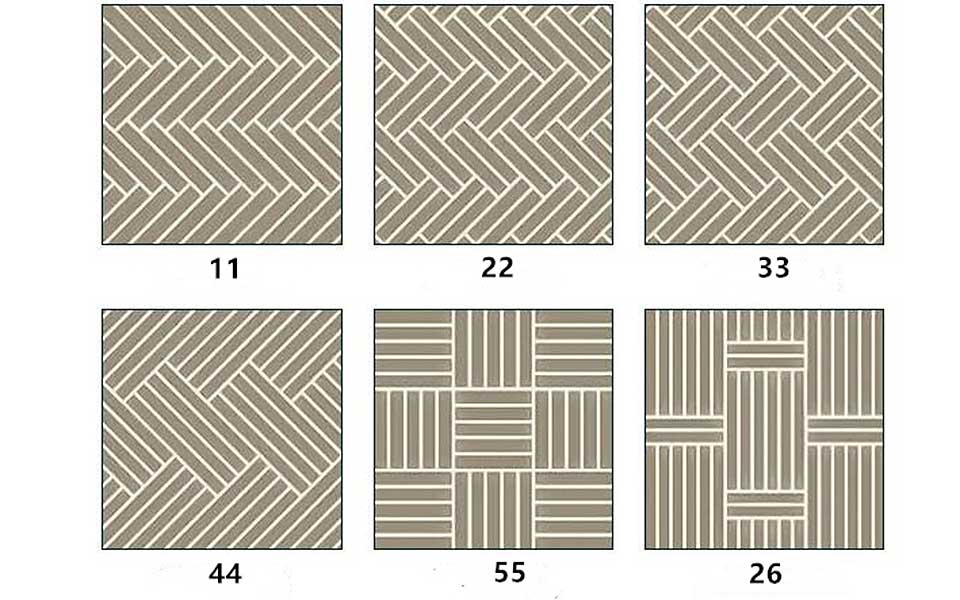

Verschiedene technische Holzböden, Installationsmethoden

Verschiedene technische Holzböden, Installationsmethoden

1.Classic Series Engineered Flooring

2.Herringbone Series Engineered Flooring

3. Chevron-Serien-Fußbodenbelag

| Feuerschutz: | Brandverhalten – Holzfußböden entsprechen EN 13501-1 Dn s1 |

| Wärmeleitfähigkeit: | EN ISO 10456 und EN ISO 12664 Ergebnis 0,15 W/(mk) |

| Feuchtigkeitsgehalt: | EN 13183 – 1 Anforderung: 6 % bis 9 % Durchschnittliche Ergebnisse: < 7 % |

| Wärmeleitfähigkeit: | EN ISO 10456 / EN ISO 12664 Ergebnis 0,15 W / (mk) |

| Freisetzung von Formaldehyd: | Klasse E1 |EN 717 – 1:2006 Ergebnis 0,014 mg / m3 Anforderung: Weniger als 3 ppm Ergebnis: 0,0053 ppm |

| Rutschfestigkeit: | Getestet nach BS 7967-2: 2002 (Pendeltest in PTV-Werten) Ergebnisse der geölten Oberfläche: TROCKEN (66) GERINGES RISIKO NASS (29) MÄSSIGES RISIKO Derzeit gibt es keine Anforderungen an die Rutschfestigkeit in Wohngebieten. |

| Verwendungszweck: | Geeignet für den Einsatz mit Fußbodenheizung in gewerblichen und privaten Anwendungen |

| Auswirkungen durch Feuchtigkeit: | Holzböden dehnen sich aus, wenn sie Bedingungen ausgesetzt werden, die ihren Feuchtigkeitsgehalt auf über 9 % erhöhen.Holzfußböden ziehen sich zusammen, wenn die vorherrschenden Bedingungen den Feuchtigkeitsgehalt des Produkts unter 6 % senken.Jede Exposition außerhalb dieser Parameter beeinträchtigt die Leistung des Produkts |

| Tonübertragung: | Holzböden allein bieten eine gewisse Unterstützung bei der Reduzierung des Schalldurchgangs, aber es ist der Aufbau des gesamten Bodens und der Umgebung, die zum Tritt- und Luftschall beitragen.Für eine genaue Bewertung sollte ein qualifizierter Ingenieur beauftragt werden, um zu berechnen, wie genaue Ergebnisse erzielt werden können. |

| Thermische Eigenschaften: | Massivholzdielen bieten folgende Werte: 20 mm dicke Dielen mit einer 4 mm oder 6 mm Deckschicht verlieren 0,10 K/Wm2 15 mm Dielen mit einer 4 mm oder 6 mm Deckschicht verlieren 0,08 K/Wm2 |