Карбонизиран бамбуков под

Производствен процес Подови настилки от бамбук твърда дървесина?

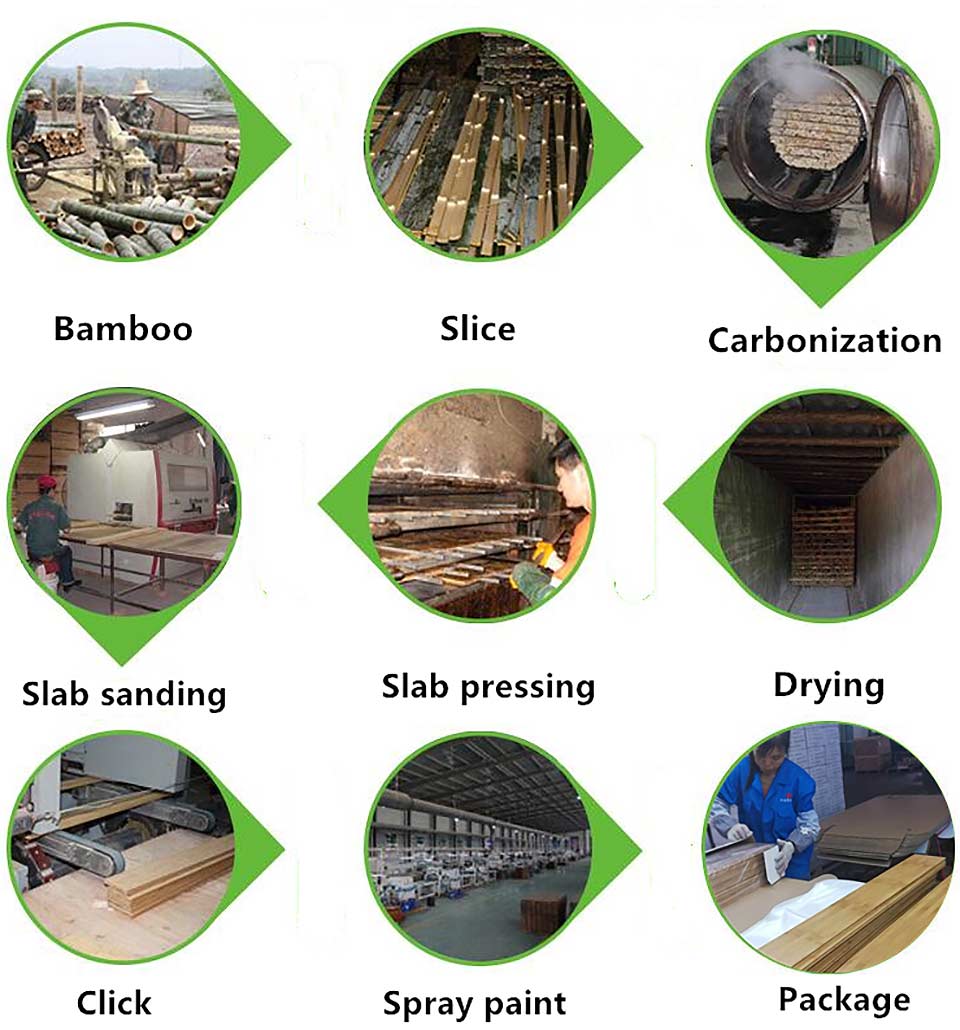

A. Кратко представяне на процеса на производство на бамбукови подови настилки:

Moso бамбук→отрежете→изгладете външните фуги→отворете лентите→отстранете вътрешните фуги→ рендосайте двете страни на бамбуковите ленти (за премахване на бамбуково зелено и бамбуково жълто)→запарване (обработка против насекоми и плесен) или карбонизирана боядисваща обработка→сушене→фино рендосване на бамбук→Сортиране на бамбукови ленти→Лепене→Сглобяване на заготовки→Слепване с гореща преса→Шлайфане→Рязане с фиксирана дължина→Четиристранно рендосване (фиксирана ширина, заден канал)→Двустранно фрезоване (хоризонтално и надлъжно нарязване на шипове )→Спрей за запечатване на ръбове→ Шлифоване на плоскости → сортиране → отстраняване на прах → грунд на водна основа → сушене с горещ въздух → шпакловка → UV втвърдяване → грунд → UV втвърдяване → шлайфане → грунд → UV втвърдяване → шлайфане → горно покритие → UV втвърдяване → устойчивост на надраскване Довършителна боя → UV втвърдяване → проверка → опаковка

B. Подробно обяснение на производствения процес на бамбукови подови настилки:

1.Проверка на суров бамбук

Бамбуковите подови настилки обикновено използват мосо бамбук като суровина, но механичните свойства на мосо бамбука са тясно свързани с възрастта на бамбука и местоположението на материала.Възрастта на бамбука е по-малка от 4 години, степента на лигнификация на вътрешните компоненти на бамбука не е достатъчна, здравината е нестабилна, а степента на сухо свиване и набъбване са големи.Трябва да се използват бамбук на възраст над 5 години.Бамбукът обикновено има дебели корени и тънки връхчета.Ето защо като суровина обикновено се използват пресни мосо бамбук с прави пръти с диаметър на височината на гърдите по-голям от 10 см и дебелина на стената над 7 мм.

2.Счупване на материала

Мосо бамбукът има дебели корени и тънки върхове.Бамбуковите тръби се разграничават според степента на дебелина на стената и се нарязват на определени дължини.

3. Пробиване

Измийте суровия бамбук на обикновени бамбукови ленти

4 първи план

След изсушаване, бамбуковите ленти трябва да бъдат рендосани от всички страни за фино рендосване от всички страни, за да се премахнат остатъчните бамбуково зелено, бамбуково жълто и следи от нож, оставени от грубо рендосване.След тази обработка бамбуковите ленти и бамбуковите ленти могат да бъдат залепени здраво без пукнатини., Без напукване, без разслояване.Бамбуковите ленти трябва да се сортират след фино рендосване, а бамбуковите ленти, които не отговарят на изискванията за размера на обработка и имат големи цветови разлики, се отстраняват от производствената линия.

Предварителна обработка на повърхността на бамбуковите ленти.Повърхността се бръсне и пожълтява, тоест бамбуковата кожа и месото се отстраняват и се запазва само средният дебел слой влакна.Традиционните бамбукови продукти се обработват чрез огъване на целия цилиндричен бамбуков материал в предписана форма.Не е планирано премахването на жълтото.Бамбуковото зелено на повърхността, тоест плътността на частта от бамбуковата кожа е различна от суровите влакна, а степента на деформация на свиване при същото състояние на суха влажност е различна, така че е лесно да се предизвика напукване.Бамбуковото жълто е частта от бамбуковото месо върху вътрешната стена на бамбуковата тръба.Съдържа високо съдържание на захар и други хранителни вещества и е лесно да се отглеждат насекоми, ако не се отстраняват.

По отношение на дебелината, якостта на огъване на самия бамбук е по-висока от тази на дървото, а бамбуковият под с дебелина 15 мм има достатъчна якост на огъване, натиск и удар и има по-добро усещане за крака.Някои производители, за да се погрижат за манталитета на потребителя, че колкото по-дебели, толкова по-добре, те не премахват зеленото или жълтото.След като бамбуковите листове са залепени, въпреки че дебелината на бамбуковия под може да достигне 17 мм или 18 мм, якостта на свързване не е добра и е лесно да се напука.За висококачествен бамбук подови настилки, бамбуковият зелен и жълт бамбук от двете страни на бамбука са грубо рендосани.За да могат бамбуковите заготовки да бъдат плътно залепени, те трябва да бъдат фино рендосани.Допуските за дебелина и ширина трябва да се контролират в рамките на 0,1 mm., Лепилото, използвано за залепване на бамбукови заготовки, също бързо ще се втвърди под действието на висока температура, а сцеплението е изключително силно.5. Готварско избелване или карбонизация

Химичният състав на бамбука е основно същият като този на дървесината, главно целулоза, хемицелулоза, лигнин и екстрактивни вещества.Въпреки това, бамбукът съдържа повече протеини, захар, нишесте, мазнини и восък, отколкото дървото.Лесно се ерозира от насекоми и гъбички, когато температурата и влажността са подходящи.Следователно бамбуковите ленти трябва да бъдат сготвени след грубо рендосване (естествен цвят).) Или обработка с карбонизация при висока температура и висока влажност (кафяв цвят) за отстраняване на някои екстракти като захар и нишесте, добавяне на репеленти за насекоми, консерванти и др., за да се предотврати размножаването на насекоми и гъбички.

Подът с естествен цвят се избелва с водороден прекис при температура 90℃, като времето за избелване е различно за различните корени с различна дебелина на стената.3,5 часа за 4~5mm, 4 часа за 6~8mm.

Подовите настилки с цвят на въглерод се обработват чрез вторичен процес на карбонизация при висока температура и високо налягане.

Технологията за вторична карбонизация карбонизира всички хранителни вещества като яйца, мазнини, захар и протеин в бамбука, което прави материала лек, а бамбуковите влакна са подредени във форма на "куха тухла", което значително подобрява якостта на опън, натиск и водоустойчивостта производителност.

5. Изсушаване

Съдържанието на влага в бамбуковия чипс след обработка с пара надвишава 80%, достигайки наситено състояние.Съдържанието на влага в бамбука пряко влияе върху стабилността на размера и формата на крайния продукт след обработка на бамбук.За да се гарантира качеството на продуктите от бамбукови подови настилки, бамбуковите суровини, използвани за обработка, трябва да бъдат напълно изсушени преди залепването.Сушенето на бамбук се извършва чрез сушилна или релсова сушилня.

Съдържанието на влага в бамбуковите материали трябва да се контролира в съответствие с местните климатични условия и средата на използване.Например, контролираното съдържание на влага в северната и южната част на Китай е различно.Съдържанието на влага в продуктите, използвани на север, е много ниско и трябва да се контролира на 5-9% при нормални обстоятелства.

Съдържанието на влага във всяка единица, която изгражда бамбуковия под, а именно бамбуковата лента, трябва да бъде еднаква.Например, подът от бамбукови струни (плоска плоча) изисква равномерно съдържание на влага на бамбуковите ленти на повърхността, средния и долния слой, така че да не е лесно да се деформира и огъва след производството на бамбуковия под.

Това също е важна връзка за предотвратяване на напукване на пода.Неравномерното съдържание на влага или прекомерното съдържание на влага може да доведе до деформация или напукване на пода поради промени в факторите на околната среда, като температура и суха влажност.Съдържанието на влага може да се регулира според влажността на въздуха в различни зони.Така изработеният под може да гарантира адаптиране към съответната климатична среда.

Висококачественият под се подлага на многостранно тестване в шест точки по време на сушене, за да се гарантира, че всяко парче бамбукови ленти, както и съдържанието на влага в бамбуковите ленти, повърхността и вътрешността са балансирани, така че да се гарантира, че пукнатини и деформации на пода поради различни среди на влажност.За потребителите е трудно просто да измерят съдържанието на влага.По-сигурният начин за решаване на този проблем е да изберете реномиран и редовен производител на бамбукови подови настилки, който може да произвежда плочи.

6.фино рендосване

Бамбуковите ленти са фино рендосани според необходимите спецификации.

7.Избор на продукти

Сортирайте бамбуковите ленти на различни нива.

8.Залепване и репресиране

Сглобяване на лепило и заготовка: Изберете висококачествени екологично чисти лепила, нанесете лепило според предписаното количество лепило и разнесете равномерно и след това сглобете бамбуковите ленти според необходимите спецификации.

Горещо пресоване и залепване: Горещото пресоване е ключов процес.При определено налягане, температура и време плочата се залепва в заготовка.Повърхностното покритие на бамбуковите ленти, лепилото и условията на горещо пресоване оказват голямо влияние върху якостта на свързване на бамбуковия под.

Силата на свързване на бамбуковия под е различна от тази на дървения под.Изработва се чрез залепване и пресоване на множество парчета бамбук.Качеството на лепилото, температурата и налягането на лепилото и времето на запазване на топлината и налягането оказват влияние върху качеството на лепилото.Недостатъчната якост на свързване може да се деформира и напука.Простият начин да тествате якостта на свързване е да накиснете или сготвите парче под във вода.Сравнете степента на разширение, деформация и отваряне и необходимото време.Дали бамбуковият под ще бъде деформиран или обезлепен има голяма връзка със силата на свързване.

9.Режеща глава

10.Разделяне на цветовете на инспекционната дъска

11.Подрязване

12.Подстригването е женски шип

13.При производството на анти-шипова дъска късата глава трябва да се обърне

14.Шлифоване

Обработете повърхността на плочата, за да направите повърхността гладка, и фиксирайте дебелината на обикновената плоча

15.Нарязване на шипчета

Формовъчни машини

Дъното и страните на бамбуковата дъска са с шипове.

Двукрайни шипове

Бамбуковият под е закрепен вертикално и хоризонтално.

Нарязването на шипове също е известно като процепване, което е вдлъбнато-изпъкнал прорез при снаждане на пода, което е ключът към осигуряването на перфектното снаждане на пода.Разстоянието между двата етажа е плътно, когато вдлъбнатината е прецизно снабдена.

16Боя

За да се предотврати навлизането на влага в околната среда в бамбуковия под и за да се направи повърхността на дъската да има свойства против замърсяване, устойчивост на абразия и декорация, бамбуковият под трябва да бъде боядисан.Обикновено след 5 грунда (лак) и 2-странно (лак) покритие, повърхността на бамбуковия под е покрита с дебел защитен слой боя.Твърдостта на бояджийския филм не е толкова по-твърда, толкова по-добра, тя трябва да бъде умерена по твърдост, за да се гарантира, че филмът боя има определена степен на устойчивост на износване, устойчивост на надраскване и издръжливост.

Боя върху повърхността на бамбуков под.Подовете на пазара се делят на светли и полуматови.Лъскавият е процесът на покриване на пердета, който е много красив, но лицето му е износено и отлепено, така че трябва да се поддържа внимателно, когато се използва.Матовите и полуматовите са ролкови процеси за нанасяне на покритие, с мек цвят и силна адхезия на боята.

На пазара има пет дъна и две страни, седем дъна и две страни.Изберете безопасна и екологична висококачествена боя при нанасяне на грунда, която може не само да поддържа здравословна домашна среда, но и да постигне красота, водоустойчивост и устойчивост на болести.За да се осигури добра адхезия на боята, един слой боя трябва да се шлайфа.След многократно шлайфане и боядисване, повърхността на пода е гладка и равна без мехурчета.

17.Проверка на готовия продукт

Проверете готовия продукт.Адхезия, повърхностен ефект, устойчивост на абразия и блясък.

За да се гарантира най-високото качество на пода, европейският и американският пазар прилагат инспекция на филми и много местни компании продължават да използват тази технология за проверка.Разбира се, относителната цена е по-висока

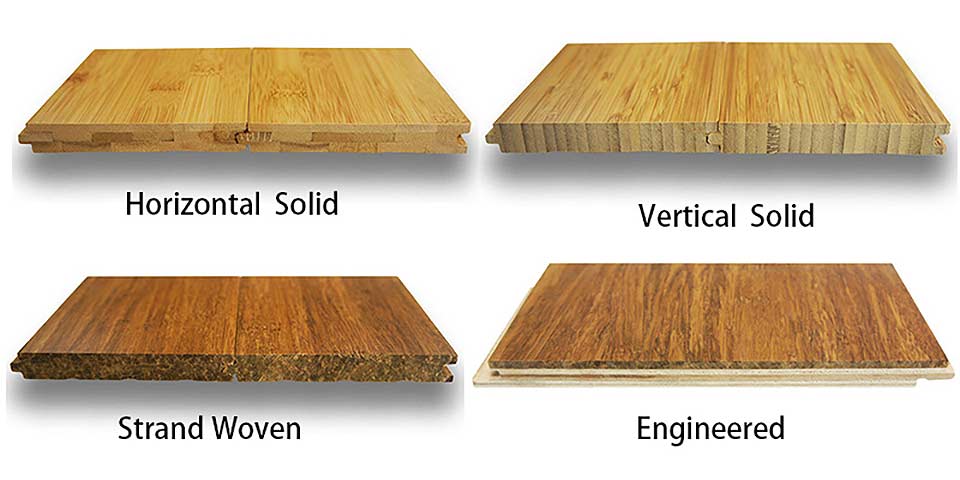

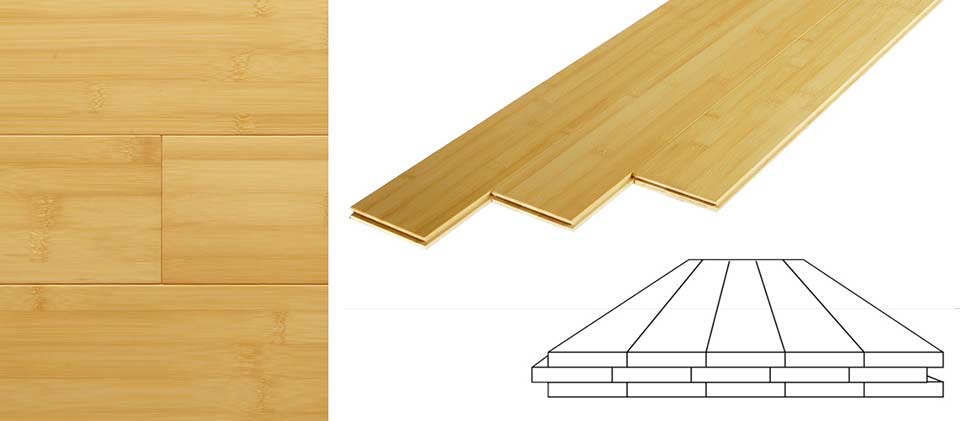

структура

Подови настилки от естествен бамбук

Карбонизиран бамбуков под

Под от естествен карбонизиран бамбук

Предимство на бамбуков под

Подробни изображения

Технически данни за бамбуков под

| 1) Материали: | 100% суров бамбук |

| 2) Цветове: | Strand Woven |

| 3) Размер: | 1840*126*14 мм/ 960*96*15 мм |

| 4) Съдържание на влага: | 8% -12% |

| 5) Емисия на формалдехид: | До стандарта Е1 на Европа |

| 6) Лак: | Треферт |

| 7) Лепило: | Dynea |

| 8) блясък: | Мат, полугланц |

| 9) Става: | Щракнете върху език и канал (T&G).;Щракнете върху Unilin+Drop |

| 10) Способност за доставка: | 110 000 м2 / месец |

| 11) Сертификат: | CE сертифициране, ISO 9001:2008, ISO 14001:2004 |

| 12) Опаковка: | Пластмасови фолиа с картонена кутия |

| 13) Време за доставка: | В рамките на 25 дни след получаване на авансово плащане |

Щракнете върху Налична система

A: T&G Click

T&G LOCK BAMBOO-Бамбук Флорининг

Bamboo T&G - Bamboo Florinig

B: Спускане (къса страна)+ щракване на Unilin (страна по дължина)

пуснете Bamboo Florinig

unilin Bamboo Florinig

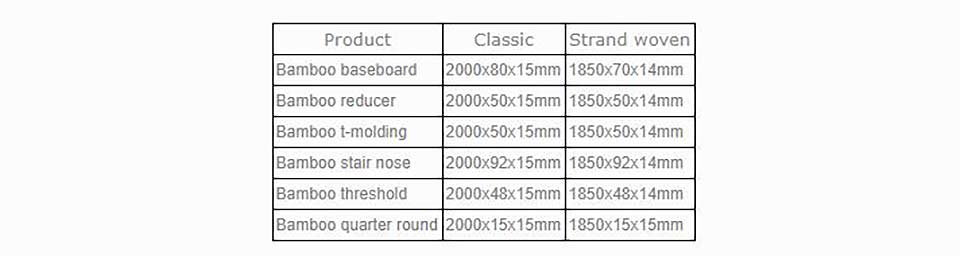

Списък с пакети от бамбукови подови настилки

| Тип | размер | Пакет | БЕЗ палет/20FCL | Палет/20FCL | Размер на кутията | GW | СЗ |

| Карбонизиран бамбук | 1020*130*15 мм | 20 бр./ctn | 660 ctns/1750,32 кв.м | 10 plt, 52ctns/plt,520ctns/1379,04 кв.м | 1040*280*165 | 28 кг | 27 кг |

| 1020*130*17 мм | 18 бр./ctn | 640 ctns/1575,29 кв.м | 10 plt, 52ctns/plt,520ctns/1241,14 кв.м | 1040*280*165 | 28 кг | 27 кг | |

| 960*96*15 мм | 27 бр./ctn | 710 ctns/ 1766.71 кв.м | 9 plt, 56ctns/plt,504ctns/1254,10 кв.м | 980*305*145 | 26 кг | 25 кг | |

| 960*96*10 мм | 39 бр./ctn | 710 ctns/ 2551.91 кв.м | 9 plt, 56ctns/plt,504ctns/1810,57 кв.м | 980*305*145 | 25 кг | 24 кг | |

| Плетен бамбук | 1850*125*14 мм | 8 бр./ctn | 672 ctn, 1243,2 кв.м | 970*285*175 | 29 кг | 28 кг | |

| 960*96*15 мм | 24 бр./ctn | 560 ctn, 1238,63 кв.м | 980*305*145 | 26 кг | 25 кг | ||

| 950*136*17 мм | 18 бр./ctn | 672ctn, 1562,80 кв.м | 970*285*175 | 29 кг | 28 кг |

Опаковка

Опаковка на марката Dege

Обща опаковка

Транспорт

Продуктов процес

Приложения

Как се монтира бамбуковият под (подробна версия)

Как се монтира бамбуковият под (подробна версия)

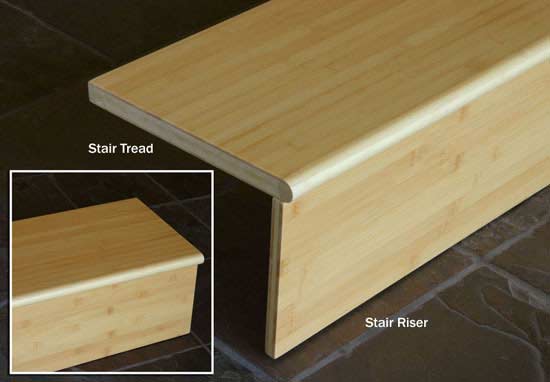

Стълбищна плоча

Стълбищна плоча

| Характеристика | Стойност | Тест |

| Плътност: | +/- 1030 кг/м3 | EN 14342:2005 + A1:2008 |

| Твърдост по Бринел: | 9,5 кг/мм² | EN-1534:2010 |

| Съдържание на влага: | 8,3 % при 23°C и 50% относителна влажност | EN-1534:2010 |

| Емисионен клас: | Клас E1 (LT 0,124 mg/m3, EN 717-1) | EN 717-1 |

| Диференциално подуване: | 0,17% за 1% промяна в съдържанието на влага | EN 14341:2005 |

| Устойчивост на абразия: | 16 000 оборота | EN-14354 (12/16) |

| Компресируемост: | 2930 kN/cm2 | EN-ISO 2409 |

| Устойчивост на удар: | 6 мм | EN-14354 |

| Пожарни свойства: | Клас Cfl-s1 (EN 13501-1) | EN 13501-1 |